Работы по 3D-принтингу сплавов, например, из кобальта, никеля или галлия, до сих пор не проводились, хотя аддитивные технологии становятся популярнее с каждым днем. Исследования в этой области взяли на себя сотрудники лаборатории физики высокопрочных кристаллов Томского государственного университета.

Вместе с коллегами из Университета Касселя (Германия) томские ученые выяснят, возможно ли из сплавов получить изделия сложной формы с заданными свойствами на 3D-принтере. Также они постараются найти ответы на вопросы о том, как аддитивные технологии влияют на свойства получаемых материалов, чем они отличаются от созданных традиционным способом, как можно изменять эти свойства и прогнозировать их.

Результаты проводимых исследований в будущем могут помочь усовершенствовать аддитивные технологии производства различных изделий, в том числе медицинских.

«Мы будем пробовать разные виды сплавов, которые у нас есть, чтобы определить, какие лучше подходят для данной технологии», — цитирует заведующего лабораторией физики высокопрочных кристаллов профессор Юрий Чумляков пресс-служба ТГУ.

Российский промышленный 3D-принтер в два раза дешевле аналогов

Технологии

По словам ученого, в том числе будут исследоваться новые сплавы с эффектом памяти формы — они пока недостаточно изучены, однако их использование открывает большие технологические преимущества в области медицины для создания имплантатов и стентов. Это направление сейчас активно развивается в Институте «Умные материалы и технологии» ТГУ.

Сотрудники ТГУ уже в течение пяти лет ведут совместные исследования с немецкими коллегами. Ранее коллаборация изучила образцы различных сплавов, полученных стандартным способом, и получила хорошие результаты по влиянию на них магнитного поля.

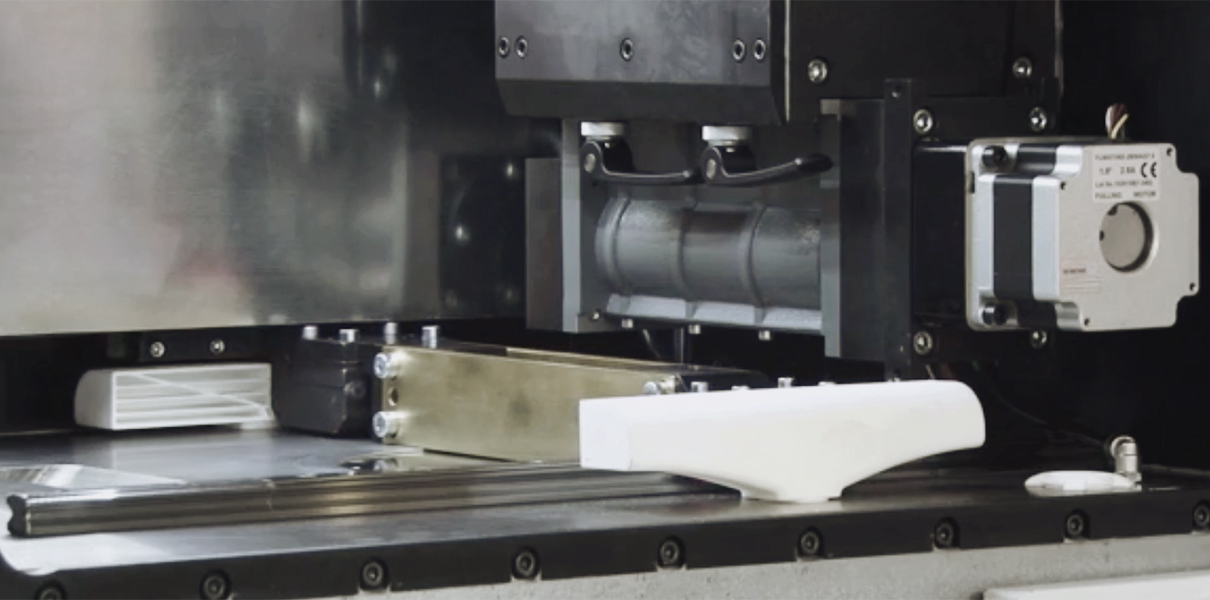

Аддитивные технологии — создание материалов и изделий по цифровой модели методом послойного добавления.