Легкий, как алюминий, и прочный, как сталь материал можно получить с помощью технологии, которую разработали ученые Томского государственного университета вместе с сотрудниками компании «АлКом». Из этого сплава были созданы опытные образцы для деталей орбитального оборудования.

«Мы научились существенно улучшать прочность и пластичность серийных легких сплавов, вводя в их состав наночастицы алмаза и оксида алюминия», — цитирует научного руководителя «АлКом» Александра Ворожцова пресс-служба проекта «ИНО Томск».

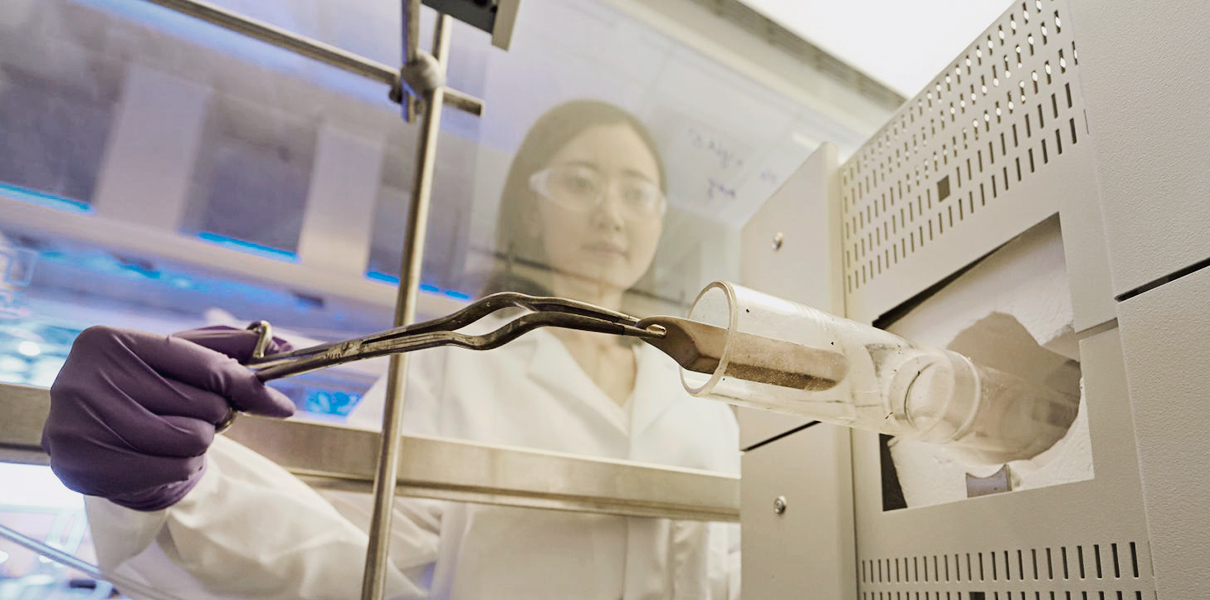

Введение наночастиц в сплав представляет собой проблему из-за того, что частицы не смачиваются и остаются на поверхности расплавленного металла. Томским ученым удалось синтезировать лигатуры с нанокристаллической структурой, которые добавляются в сплав в процессе литья перед разливкой в формы. Технология запатентована, в том числе в ЕС, и не имеет аналогов. Прочность материалов с нанодобавками на 20-25% выше, чем у обычных алюминиевых сплавов, а пластичность и твердость — на 50%. Эти свойства сохраняются при температурах до 300 градусов по Цельсию.

Разработан новый метод получения сверхтонких нанолистов

Кейсы

Преимущество технологии заключается в том, что для получения сплавов с улучшенными характеристиками не требуется дополнительное оборудование или изменение технологий литья. Лигатуры хранятся при обычной влажности и температуре, их стоимость относительно невелика. В зависимости от задачи состав можно оптимизировать, влияя на свойства конечного продукта.

«Детали из нового сплава обеспечат уменьшение веса автомобиля на 150-200 килограммов. Это позволит улучшить управляемость, прохождение поворотов и безопасность», — отмечает представитель «АлКом».