Группа китайских исследователей разработала новую технологию 3D-печати электронных компонентов непосредственно на тканях — встроенные элементы собирают биомеханическую энергию, которая образуется в результате движений человека.

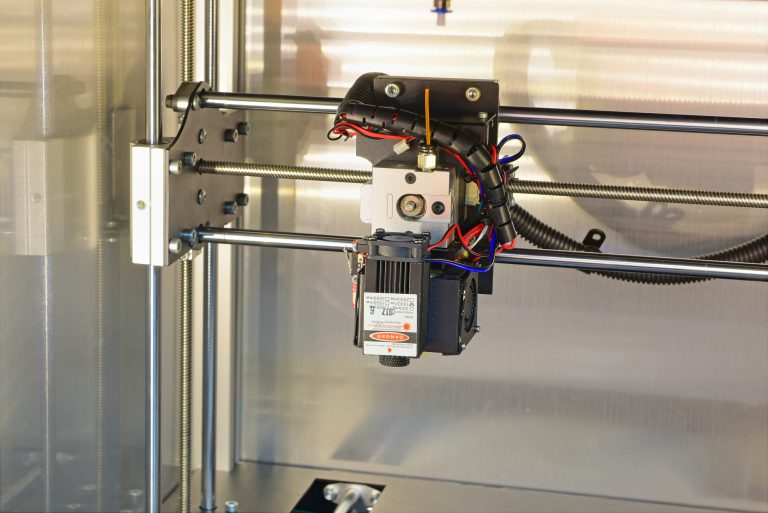

Потенциал для ношения электроники выходит далеко за рамки умных часов, но современные опции для батарейных блоков и печатных плат не делают их наиболее удобными для ношения. Одним из решений, разрабатываемых учеными Китая, является простая печать гибких волокон на переходные текстильные изделия или одежду. Например, они печатают рисунки, которые могут собирать и хранить электричество на тканях. С 3D-принтером, оснащенным коаксиальной иглой, исследователи смогли сделать рисунки и надписи на ткани, давая им возможность преобразовывать движение в энергию.

«Мы использовали 3D-принтер с коаксиальным соплом домашнего изготовления для прямой печати волокон на текстиле и продемонстрировали, что его можно использовать в целях рационального использования энергии, — отмечает старший автор Иньгин Чжан, профессор химического факультета Университета Цинхуа. — Мы предложили коаксиальные сопла, потому что одноосевые сопла позволяют печатать только один тип чернил за раз, что значительно ограничивает разнообразие композиций и функциональное проектирование печатных архитектур».

Чжан и коллеги сделали свой первый напечатанный в 3D электротекстиль, используя две краски — раствор углеродной нанотрубки для создания проводящего ядра волокна и шелковистого шелка для изоляционной оболочки, хотя другие лаборатории могли выбрать материалы, адаптированные к гибкости, биосовместимости и гидроизоляции.

Этот подход отличается от других групп ученых, которые вручную вшивают электрические компоненты, такие как светодиодные волокна. Преимущество использования 3D-принтера заключается в том, что он за один шаг может превратить ткани в универсальные элементы. Этот подход также дешев и прост в масштабировании, поскольку сопло совместимо с существующими 3D-принтерами, а детали могут быть заменены. Недостатком, однако, является то, что разрешение того, что может быть напечатано, ограничивается механической точностью перемещения 3D-принтера и размером сопел.

«Мы надеемся, что эта работа вдохновит других на создание новых типов сопел для 3D-принтеров, которые могут создавать проекты с богатым композиционным и структурным разнообразием, и даже на интеграцию нескольких коаксиальных сопел, которые могут производить многофункциональные электронные текстили в один этап», — отмечает Чжан.