С проблемой подбора функционального и одновременно доступного по цене протеза Максим Ляшко столкнулся на собственном опыте: в результате несчастного случая на производстве молодой инженер «Норильского никеля» лишился руки. Изучив рынок, он понял, что найти подходящий протез — задача практически невозможная, и решил создать собственную модель. Тем более, что он как никто понимал, какие потребности людей, переживших травму, должна решать искусственная конечность. Максим рассказал «Хайтеку», с какими сложностями столкнулся при разработке модели и продвижении своего проекта на рынке.

Инвалидность не приговор

Максим Ляшко был главным инженером «Норильского никеля», где занимался ремонтом оборудования. Все перечеркнул несчастный случай — в 2013 году из-за производственной травмы молодой человек потерял правую руку. Но сдаваться он не собирался. Еще в клинике Максим начал изучать информацию о протезах и их стоимости. Однако медики сразу предупредили: из-за тяжелого осложнения ему подойдет не каждая модель. Предлагали косметические протезы, которые просто маскировали отсутствие руки, но не помогали в выполнении ее функций. К тому же оказалось, что функциональные электрические устройства, выполняющее хват, мало кто производит. Цены на искусственные конечности варьировались от $15 до $250 тыс. Максим быстро подсчитал, что только на приобретение протеза и операцию в Чикаго ему потребуется более $200 тыс., и это без учета перелета и аренды жилья. Для молодого человека сумма была неподъемная.

Бионический протез — электронно-механическое устройство, управляемое нервными импульсами. Для каждого человека нужно индивидуальное изделие, которое будет учитывать его вес, рост, длину шага, силу хвата и ряд других особенностей.

Во время ампутации двигательный нерв выводится на крупную мышцу. С помощью гильзы со встроенным миодатчиком протез надевается на остаток конечности. При сокращении мышцы улавливается потенциал и передается сигнал на осуществление действия. Скорость совершения движений уступает живой руке или ноге.

Но такой протез может не подойти в некоторых случаях. Устройство не будет работать, если:

- Мышечная система рук или ног развита слабо. Это возможно, если человек совсем не занимался спортом и физическими нагрузками.

- С момента ампутации конечности прошло много времени. Мышечная ткань полностью атрофировалась, превратившись в соединительную.

- Нарушена связь между головным мозгом и конечностями. Это может произойти в результате черепно-мозговой травмы или сосудистых заболеваний, приводящих к нарушению кровоснабжения головного мозга, например, при инсульте.

- Аллергическая реакция на материалы протеза.

В первом случае ситуация поправима, — нужно тренироваться, развивать мышцы. Перед установкой протеза мышечную систему всегда проверяют. Если предплечье или ноги развиты слабо, изделие не сможет работать. Поэтому важно формировать и разрабатывать культю с самых первых дней послеоперационного периода.

Уровень ампутации и род деятельности — также немаловажные факторы при использовании протеза. Он не сможет помочь в тех случаях, когда необходимо возобновить определенный род занятий. Например, при управлении автомобилем или общественным транспортом нужна мгновенная реакция, а протез двигается с задержкой. Мелкая моторика тоже не восстановится в полной мере. Тяжелые предметы можно поднимать только при определенном уровне ампутации — экзартикуляции сустава запястья.

«Я решил использовать свои инженерные знания и сконструировать протез самостоятельно. Я точно представлял, какой функционал должен быть у идеального механизма, — рассказывает Максим Ляшко. — Главный недостаток большинства существующих моделей заключался в том, что они предназначались в основном для людей без кисти или предплечья. Тем, у кого руки не было выше локтя, протезы компенсировали всего 15% функций. Еще одно неудобство состояло в тяжелом управлении изделием. А высокая стоимость и малое количество производителей затрудняли приобретение даже таких протезов».

Из-за отсталой системы обеспечения средствами реабилитации высокотехнологичные искусственные устройства недоступны для людей с ограниченными возможностями в России. За счет государства (ФСС) можно получить только косметические нефункциональные конечности или простые механические протезы, в редких случаях — протез с внешним источником энергии. Максим хотел придумать вариант, который не уступал бы по качеству зарубежным изделиям, а стоил в 100 раз меньше.

Протезы представляют из себя сборку из «полуфабрикатов» (к ним относятся сама кисть, система питания, ЭМГ-датчики, запястье).

Протезы делятся:

1. По характеру ампутации: ампутация кисти, вычленение запястья, ампутация предплечья, вычленение локтевого сустава, ампутация на уровне плеча, вычленение плечевого сустава.

Виды модулей кисти, из которых состоит протез:

- Односхватные протезы — первые образцы вышли в 1970–1980 годах, управляются с помощью ЭМГ-электродов, которые считывают мышечную активность (стоимость колеблется от 120 до 700 тыс. рублей).

- Многосхватные, или мультифункциональные кисти — современные протезы, которые управляются также с помощью ЭМГ-электродов, но имеют сложный алгоритм управления. Имеют антропоморфную конструкцию, то есть пять независимых пальцев (стоимость — от 1,5–2,5 млн рублей).

2. По принципу работы — механические.

Управляются с помощью механического приведения и отведения плеча, предплечья (стоимость варьируется в диапазоне — 30–250 тыс. рублей).

Качественные полуфабрикаты, cамые распространенные в России, производит Otto Bock (Германия). Иногда производители покупают китайские полуфабрикаты (односхватные, механические), так как цена на них невысока, однако и качество таких изделий — низкое.

Многофункциональные кисти обладают расширенными возможностями, могут менять жесты и, что не менее важно, взаимодействовать с цифровым миром (бесконтактная оплата, возможность использовать ИИ для управления и софт для самостоятельной тренировки и реабилитации).

Как напечатать руку

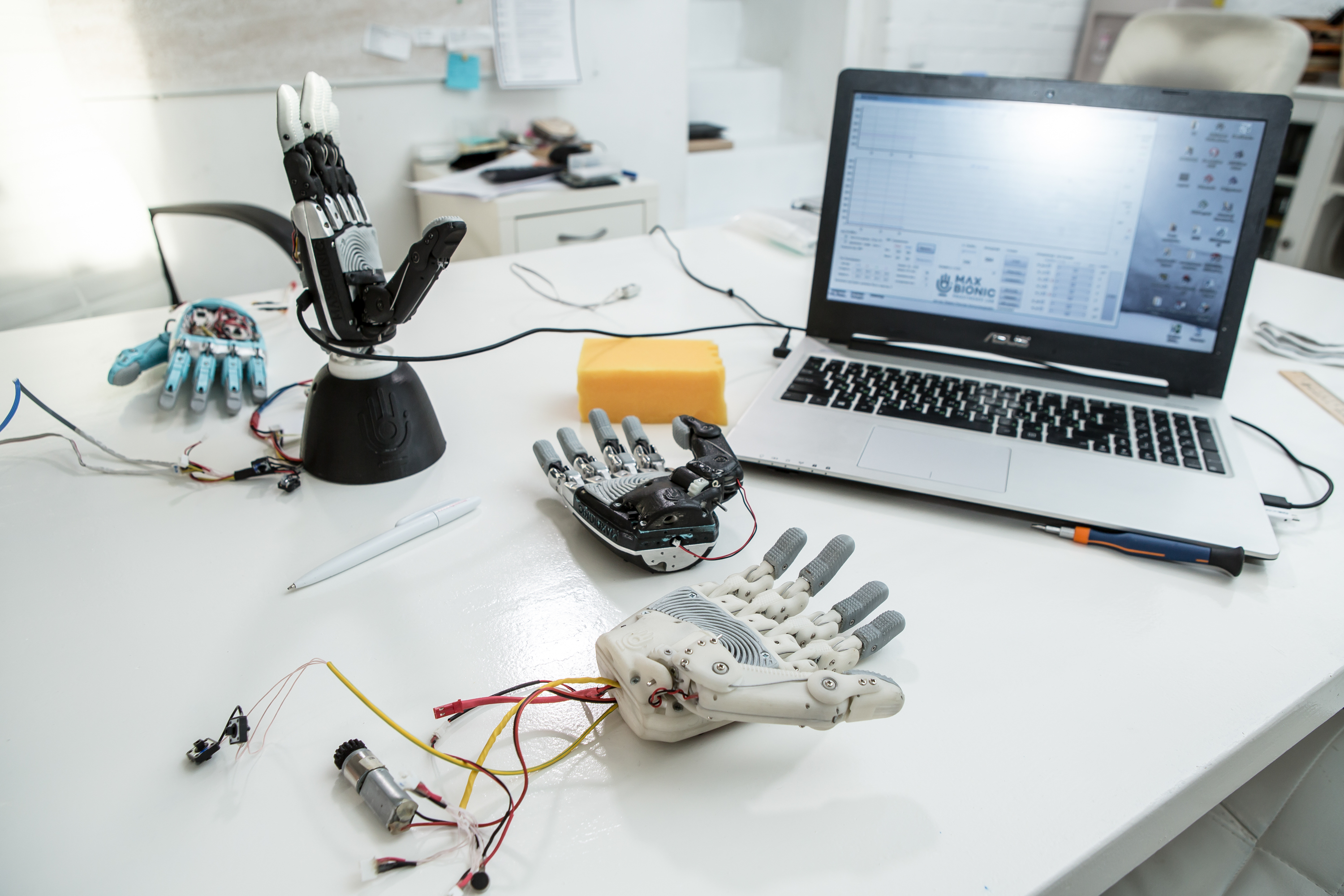

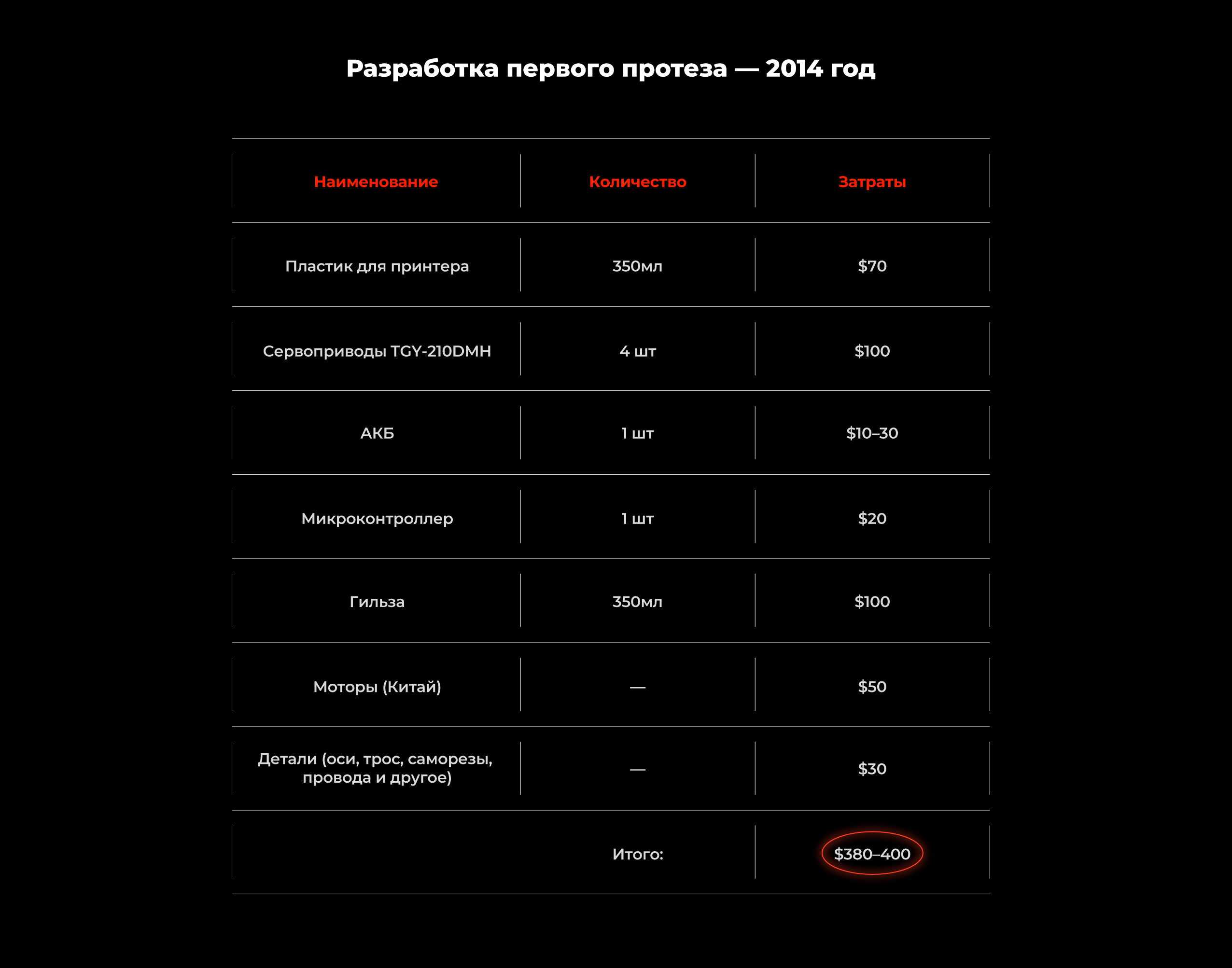

В больнице Максим прочитал статью про американского школьника, изготовившего протез на 3D-принтере. Он решил аналогичным образом изготовить собственный продукт. Ляшко окончательно выписали через полтора года поездок по разным больницам, во время которых он перенес множество операций. После этого молодой человек сразу приступил к выполнению задуманного. Проект первых механизмов Максим разработал самостоятельно, а принтер для их печати заказал в Китае. Основу собирал одной рукой, сам разработал и распаял печатную плату, составил программу на ПК и микроконтроллер.

После поисков устройства, с помощью которого можно было бы смоделировать детали нужной формы, молодой человек остановился на принтере SLA (СЛА), так как именно он давал нужные результаты, не ломался и служил дольше остальных.

Врезка-текст

«Дважды техника приходила из Китая в неисправном состоянии: один раз сломались внутренности, во второй поставке акриловый корпус оказался перебит пополам, — рассказывает Максим. — Поломки при транспортировке происходили несмотря на качественную упаковку. Поэтому при оформлении третьего заказа я выбрал доставку в разобранном виде. Когда принтер пришел, я сам, без инструкций, собрал его так, как мне было нужно. Покупка трех устройств обошлась в 150 тыс. рублей».

Максим тщательно выбирал пластик для принтера: из шести привезенных продуктов стоимостью $100–200 тестовую проверку прошли только два образца. То же касается и ЭМГ-датчиков из США ($50 за 1 л), Португалии ($78), Китая ($48). На практике нужными характеристиками обладали только последние. В дальнейшем необходимые детали и оборудование закупались за границей, так как с приобретением российских продуктов возникали сложности. Например, ЭМГ-датчик продавали только в комплекте с оборудованием фирмы. Первые опыты прототипа протеза выявили много недочетов в конструкции, поэтому пришлось переделывать аппарат до получения приемлемого результата.

Проблемы и поиск решений

Всеми разработками Максим занимался без привлечения сторонних средств, используя лишь собственные накопления. Из-за недостатка денег проект развалился. Но затем удалось привлечь финансирование с помощью бизнес-ангела, и разработчик снова стал искать персонал. Обращался к знакомым, искал кандидатов в университетах и на сайтах по поиску работы. Отказ от услуг рекрутинговых агентств был сознательным — менеджеры не могли оценить профессиональные качества соискателей.

В феврале 2016 года с Максимом начал работать Тимур Сайфутдинов, студент НИТУ «МИСиС» с факультета металлургии, экологии и качества, который нашел его группу во «ВКонтакте». На тот момент в «компании» был всего один человек.

«Мы продолжали учиться и работать, поэтому для проекта приходилось выкраивать свободное время по вечерам и в выходные, — рассказывает Тимур Сайфутдинов. — У нас не было ни инвестиций, ни отдельного помещения, приходилось вкладывать собственные средства и оплачивать все расходы из своего кармана. В процессе работы над проектом мы тестировали покупаемое оборудование и изменения, вносимые в прототип. Обнаруженные недочеты устраняли, а кисть заново переделывали».

Тимур и Максим работали вдвоем, но в 2017 году разработчики зарегистрировали ООО. В техническую команду Maxbionic вошли шесть сотрудников: генеральный директор, директор по развитию, инженер-микроэлектронщик, промышленный дизайнер и два инженера-конструктора.

Изобретение протеза — кропотливый труд, для которого требуются знания электроники, механики, проектирования и менеджмента. Изначально в планах было дополнить исходную модель ротацией и сделать ее более подвижной: дать возможность пользователю сгибать кисть и поворачивать большой палец. После тестирования создатели поняли, что некачественные материалы делают изделие неэффективным, а надежность и прочность должны были стать главными характеристиками протеза. Поэтому было принято решение отказаться от 3D-печати. Создатели выбрали литье и механическую обработку (фрезеровку). Началась разработка проекта второго поколения.

«Для него написали открытый исходный код, управляющий пальцами и двигателями. Для связи человека и машины решили использовать Bluetooth и NFC-модули, — рассказывает Тимур. — Внесли корректировки в дизайн, добавили триггерную и последовательную системы управления. Корпусы приобретали в Австрии, а двигатели в Швейцарии. Конечный продукт собирали в Москве самостоятельно (есть представительство этих поставщиков в виде дистрибьюторов)».

Процесс выбора материала и технологии получения отливки внешней оболочки крайне важен. От материала будут зависеть цвет, тактильные ощущения, сцепление с поверхностью. От технологии получения отливки — твердость материала, качество образца, точность отливки. После полноценного тестирования вскрылись новые проблемы. Нужна была более крепкая конструкция. И в Maxbionic начали разрабатывать третью версию, которую назвали MeHandS. В некоторых движимых частях стали использовать детали с линией разлома.

Врезка-текст

«Это решило проблему починки протеза после падений — достаточно было заменить сломанную часть. Сделали более удобные габариты (вес кисти без запястья — 450 г, а размеры — 152х76 мм) и систему управления, — рассказывает Максим. — За автокалибровку отвечали нейросети, вшитые в железо. В протезе есть интеллектуальные функции: предугадывание движения, датчики ЭМГ и АКБ, выбор алгоритма управления».

Важным достижением создатели протеза считают автономность работы пальцев протеза. Гибкая платформа регулирования схожа со смартфоном: можно менять способ управления и обновлять прошивку.

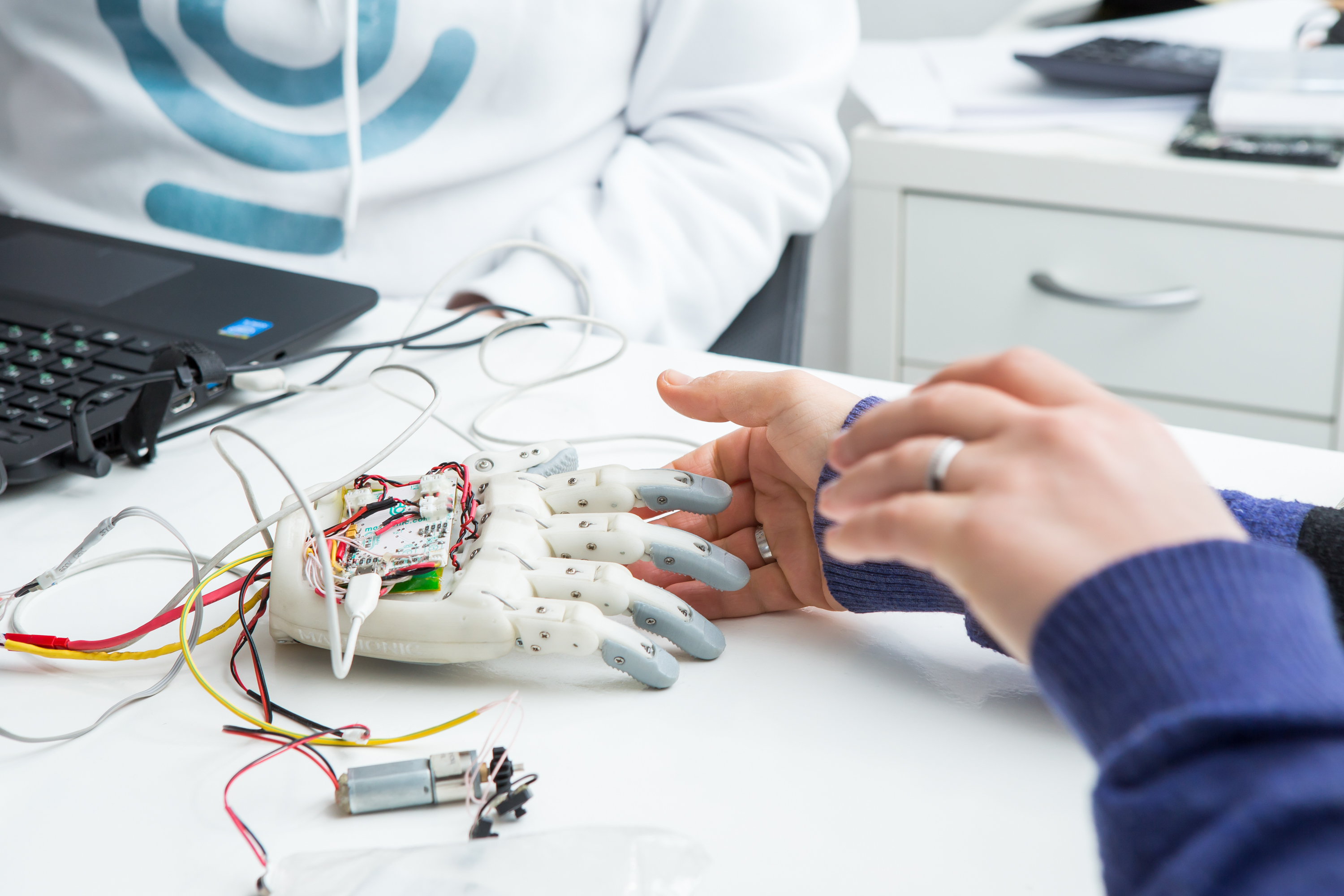

Maxbionic подходит для людей, которые хотят не просто косметическое, а многофункциональное устройство. Каждая травма индивидуальна, поэтому и протезы настраиваются индивидуально под каждого человека, то есть меняются под пользовательские характеристики (такие как сила, скорость, экономия заряда).

«Протез — это сборка из полуфабрикатов (кисть, батарея, датчики, запястье). Все эти детали собираются в индивидуальной культеприемной гильзе. Мы изготавливаем полуфабрикаты, т.е. кисть, батарея, датчики серийно», — рассказывает Тимур.

Чтобы обучать клиентов пользоваться механизмом и настраивать его, разработчики специально создали собственное ПО Maxbionic. Оно доступно на Android- и IOS-устройствах, с его помощью выполняется адаптация протеза под пациента, отслеживается мышечная активность. ПО дает возможность выполнить тонкую настройку показателей силы, скорости, расхода питания, настроить тач-панель, получать информацию об активности использования протеза, применять различные упражнения для развития мышц культи и интуитивного управления протезом. Сейчас выпускаются тяговые протезы для людей с частичной ампутацией кистей MeHand Active, в которых используется трос Бодуэна. Благодаря этому сила схвата увеличивается в четыре раза. Правда, громоздкие ремни не очень удобны при ношении изделий. Второй способ управления механизмом — с помощью наклона запястья, но он не дает выполнить сильный хват ввиду слабости мышц предплечья.

Новую технологию создатели запатентовали. В 2015 году Maxbionic получил патент об уникальности разработок, а в 2017-м — на полезную модель и сертификат соответствия.

Производство в России, по словам Максима Ляшко, осложняется тем, что здесь невозможно заказать небольшую партию корпусов. Российские заводы не берутся за малые объемы из-за низкой рентабельности. Чтобы снизить себестоимость, корпусные детали заказывают в Китае — там их цена ниже. Однако качество китайских механизмов создателей не устраивает. Поэтому двигатели для Maxbionic заказывают в Германии, у компаний Faulhaber и Maxxon (на территории России есть дистрибьюторы, у них эксклюзив на продукцию на этом рынке).

«Исходный код разработок открыт и доступен для всех заинтересованных лиц. Цель проекта — создать искусственную конечность, со сборкой которой справится любой человек с инженерными знаниями и знакомый с техникой электробезопасности. Единственное ограничение: исходный код запрещено использовать в коммерческих или военных целях», — рассказывает Тимур.

Из последних разработок компании — завершение и передача в производство механизма, который будут устанавливать пациентам с отсутствием руки на уровне предплечья. Он отличается от применяемых в России аналогов индивидуальным дизайном, автоматической фиксацией захвата, наличием быстросъемного запястья, системами предупреждения соскальзывания и адаптацией формы схвата, поворотом запястья на 30°.

Денежный вопрос

Всего на создание протезов было потрачено 7,5 млн рублей. Шесть из них были собственными средствами, а полтора собрали при помощи краудфандинга.

В одном из конкурсов проектов Maxbionic выиграл сертификат от компании Boomstarter. Именно сотрудники компании предложили молодым инженерам организовать сбор средств. Сначала Максим и Тимур сомневались, что такой способ привлечения финансов будет удачным. Не особо рассчитывая на успех, они сняли ролик. Целью было привлечение 1,5 млн рублей. Сбор проводили среди подписчиков группы ВКонтакте, на которую Boomstarter разместил ссылки. Задействовали и другие каналы: СМИ, профильные группы и сообщества. Чтобы стимулировать перечисление средств, организаторы сбора объявили, что все пожертвовавшие получат подарок. Этот шаг оказался ошибочным: иногда доставка подарка обходилась дороже суммы, полученной от человека. В этом случае людям звонили, объясняли ситуацию и предлагали вернуть деньги. Большинство относилось к ситуации с пониманием. Так при помощи краудфандинга собрали 1,5 млн: 500 тыс. мелкими суммами, а самое большое перечисление было от одного инвестора — миллион рублей.

В 2016 году Фонд содействия инновациям выделил Maxbionic 2 млн рублей по программе «Старт» — федеральный грант на дальнейшее развитие проекта. Однако для осуществления всех планов, в частности запуска серийного производства, финансов по-прежнему недостаточно. Дальнейшие разработки проходят не так быстро, как хотелось бы создателям. Крупные компании не спешат оказывать поддержку, если деятельность стартапа не подкреплена рекламой или бюджетными средствами. Разработчики успели поговорить со многими, а знакомство с инвестором, выделившим деньги, произошла случайно. Также среди спонсоров есть бизнес-ангелы.

«Часть инвесторов Maxbionic удивил технологией, других — производственной мощностью. Есть среди партнеров и американский благотворительный проект. И он открыт для сотрудничества. Мы бы с радостью приняли помощь и помогли российским фондам по протезированию сами», — отмечает Максим Ляшко.

Самая серьезная проблема создателей, по их мнению, в том, что они «инженеры, а не продавцы». Разрабатывать модели протезов пока удается лучше, чем привлекать инвестиции. Поэтому компания развивается на частные вложения, в том числе и собственные средства основателей.

Заявить о себе

Свои устройства Maxbionic продвигает через сети клиник и дистрибьюторов протезно-ортопедических средств.

«Сейчас среди партнеров восемь клиник, три сети клиник и шесть дистрибьюторов. Развитием сотрудничества я начал заниматься, устанавливая контакты через социальную сеть Linkedin, — рассказывает Тимур Сайфутдинов. — Позже использовал прием с созданием на этом же сайте псевдоблога от имени управляющего. В нем я рассказывал про продукты компании и про процесс их разработки. Это привлекло целевую аудиторию, в основном директоров подразделений клиник, поскольку тема была интересна в первую очередь им».

Также Maxbionic сотрудничает напрямую с пациентами, которые помогают продвигать их услуги. Для этого в Instagram отбираются лидеры мнений. Разработчики изучают контент на странице кандидатов, оценивают их харизматичность и количество подписчиков. В дальнейшем идет совместная работа над информационными и рекламными постами, чтобы привлечь целевую аудиторию из числа конечных потребителей. Полученный трафик перенаправляют в локальные клиники. При этом создатели протеза отмечают, что сил для личного общения со всеми конечными покупателями у них нет.

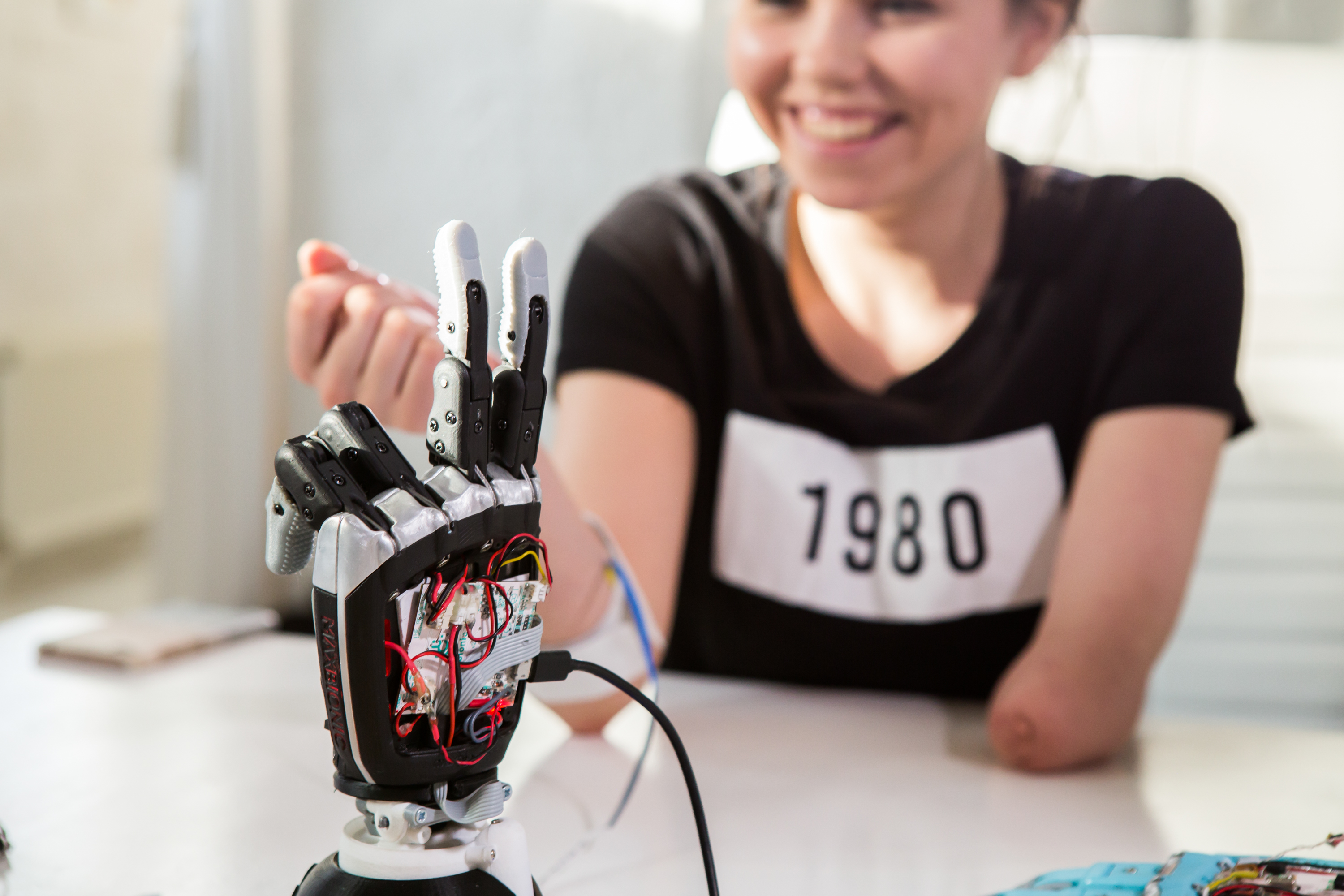

Одним из амбассадоров компании стала Валентина Лаук. У девушки с рождения нет одной руки ниже локтя, что не мешает ей вести активную жизнь и выкладывать фото в соцсетях. Валентина занимается спортом и даже принимала участие в марафонских заплывах. На девушку вышли случайно.

«Я нашел ее профиль в ВК и написал, что у нас есть интересный протез, можно попробовать. Валентина зацепила своей харизмой, и мы решили сделать ее лицом продукта на территории России. Мы очень долго тестировали на ней различные модификации и улучшения, базирующиеся на требованиях пациента», — рассказывает Тимур.

До встречи с разработчиками из Maxbionic Валентина никогда не пользовалась протезом. Тем не менее, предложение ее заинтересовало. Валентина не только рассказывает своим подписчикам о новом протезе, но и дает создателям обратную связь: об удобстве использования, адаптации к искусственной конечности, функционале. Все доработки обсуждаются совместно, при этом пилотные модели остаются в собственности девушки.

Тимур и Максим продвигают свои изделия в профессиональных кругах: участвуют в специализированных выставках, демонстрируют образцы ведущим клиникам, размещают тематические статьи в СМИ. На выставке OTWORLD в Германии они познакомились с заинтересованными людьми и договорились о сотрудничестве. Так у Maxbionic появились представители во Франции и Греции. Разработчики сотрудничают с блогерами, совместно с партнерами изготавливают механизмы на заказ, создают видеоролики об искусственных руках. Для привлечения зарубежных инвестиций и обеспечения прямых поставок планируется открыть представительство в Швейцарии. Также, по прогнозам создателей, это облегчит проведение совместных исследований нейроинтерфейсов с компанией SensArs. Создатели компании собираются открыть лабораторию и заниматься биомехатроникой. Сейчас ведутся переговоры для привлечения инвесторов. Первые три модели были проданы в марте 2018 года и принесли инженерам около 2,8 млн руб.

«Сейчас мы не сконцентрированы на продажах, внимание уделяем преимущественно пилотным запускам и лицензированию, чтобы наши протезы продавались в других странах», — говорит Тимур.

Глобальные планы

В России слабо развит рынок средств реабилитации: в год многофункциональных бионических кистей продается до 30 штук, что в десятки раз меньше в сравнении с США. На это влияет несколько факторов. Все упирается в экономику: слабая покупательская способность, низкая средняя стоимость компенсации и плохо развитый страховой рынок затрудняют приобретение протезов. Пациенты не понимают, почему хорошие и качественные модели стоят так дорого. Нет производственной базы, детали необходимо заказывать в других странах. Поэтому ребята решили, что будут выходить на международный рынок.

Зарубежные конкуренты

В мире всего четыре компании производят подобные бионические механизмы.

- Одной из самых крупных является Ottobock, чей главный офис находится в Дудерштадте. Уже 90 с лишним лет концерн помогает людям с ограниченными возможностями. Производит реабилитационную технику, ортопедические изделия, занимается протезированием и ортезированием. В своих изделиях использует только экологически чистое сырье.

- Ossur — исландская компания по изобретению и производству ортопедической продукции. Механизмами можно управлять с помощью мысли благодаря микроэлектрическим имплантам.

- Основной деятельностью международной компании Vincent Systems GmbH является создание протезов верхних конечностей для частичной или полной ампутации кисти. С 2009 года ее инженеры работают над созданием механизма, способного заменить человеческую руку. Их протезы гибкие, сильные, четыре пальца могут сгибаться в трех точках.

- Перспективным конкурентом является компания TASKA, располагающаяся в Новой Зеландии. Она специализируется на водостойких протезах, позволяющих чистить картошку, стирать, мыть машину без перчаток.

После получения РСТ-патента (приоритетного права на интеллектуальную собственность, так как необходимость патентоваться отдельно в каждой стране требует получения приоритета по заявке — «Хайтек») разработчики представили протез серийного качества MeHandS на крупнейшей выставке ортопедии и протезирования OTWorld 2018 в Лейпциге. На аренду и организацию стенда, рекламу и взнос за участие потратили $4 500.

Первая демонстрация протеза оказалась успешной, удалось заключить соглашения с дистрибьюторами из Франции и Греции. Через них планируется реализовать партию из 50 протезов. Maxbionic — единственный российский производитель многосхватных кистей. Их механизмы — это «полуфабрикаты»: у поставщиков заказывают кисти, запястья и батареи, которые затем собирают в индивидуально изготовленной гильзе. Это позволяет быстро распространять продукцию в других странах без необходимости локального офиса. Однако крупные игроки просят склад для быстрой доставки продукта. Для масштабирования не требуются клиники и медперсонал, а с помощью софта компания может обеспечить обучение пользования протезом.

По словам руководителей компании, их изделия будут актуальны всегда, ведь люди продолжают терять руки в результате несчастных случаев и травм. Не исключается, что с ростом объемов производства стоимость на протезы просядет. Пока многосхватные протезы являются эксклюзивным продуктом. Средняя стоимость протеза составляет $14 тыс. (импортного — $20 тыс.).

«Мы работаем над созданием бюджетного варианта протеза MeHandA. Уже в августе предоставим его для аудитории. Наша главная цель — изменить сложившуюся ситуацию, когда люди с ограниченными возможностями в России мало выходят из дома, потому что некомфортно чувствуют себя в обществе. Удобные протезы помогут решить эту проблему», — признается Тимур.

Также применение продукции Maxbionic нашлось в других сферах, не связанных с медициной и реабилитацией людей с инвалидностью (например, для разработки робота-повара). Однако сами создатели в этом процессе не участвуют, лишь передают «полуфабрикаты» и инструкцию, а настройкой установки покупатели занимаются сами.

«Производство протезов — не самая прибыльная и привлекательная для инвесторов область. Тем не менее, эта сфера всегда будет востребована. Основные направления развития — увеличение функциональности протезов и расширение компенсаторных возможностей. Над этим и над доступностью продукта для пользователей мы сейчас и работаем», — резюмирует Максим.