В начале 2020 года новосибирская компания OCSiAl запустила на плановую мощность вторую установку, синтезирующую графеновые нанотрубки. Их добавляют в разные материалы. Раньше в мире графеновые нанотрубки получали в ограниченных количествах в лабораториях и стоили они порядка $150 000 за килограмм. Их пытались массово производить немецкая компания Bayer, французская Arkema, китайская CNano и некоторые другие компании в мире, но производство одностенных трубок удалось лишь OCSiAl. «Хайтек» побывал на производственной площадке компании в Академгородке и рассказывает, как появилась идея производить эти модификации углерода и в чем их уникальность.

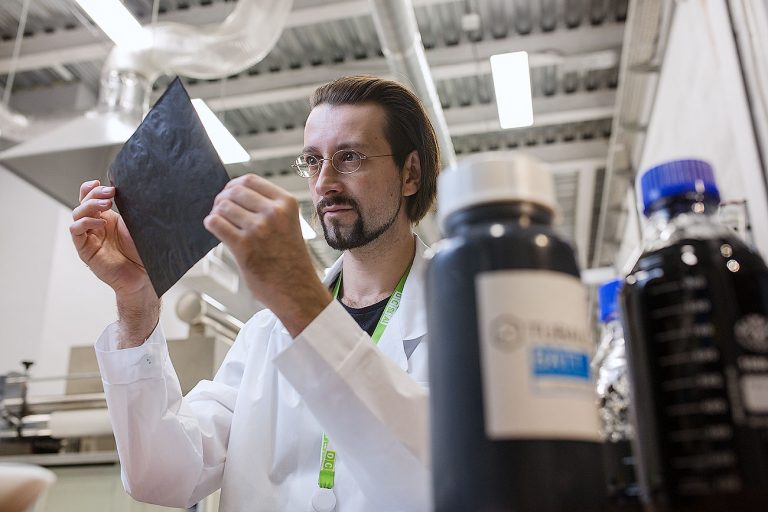

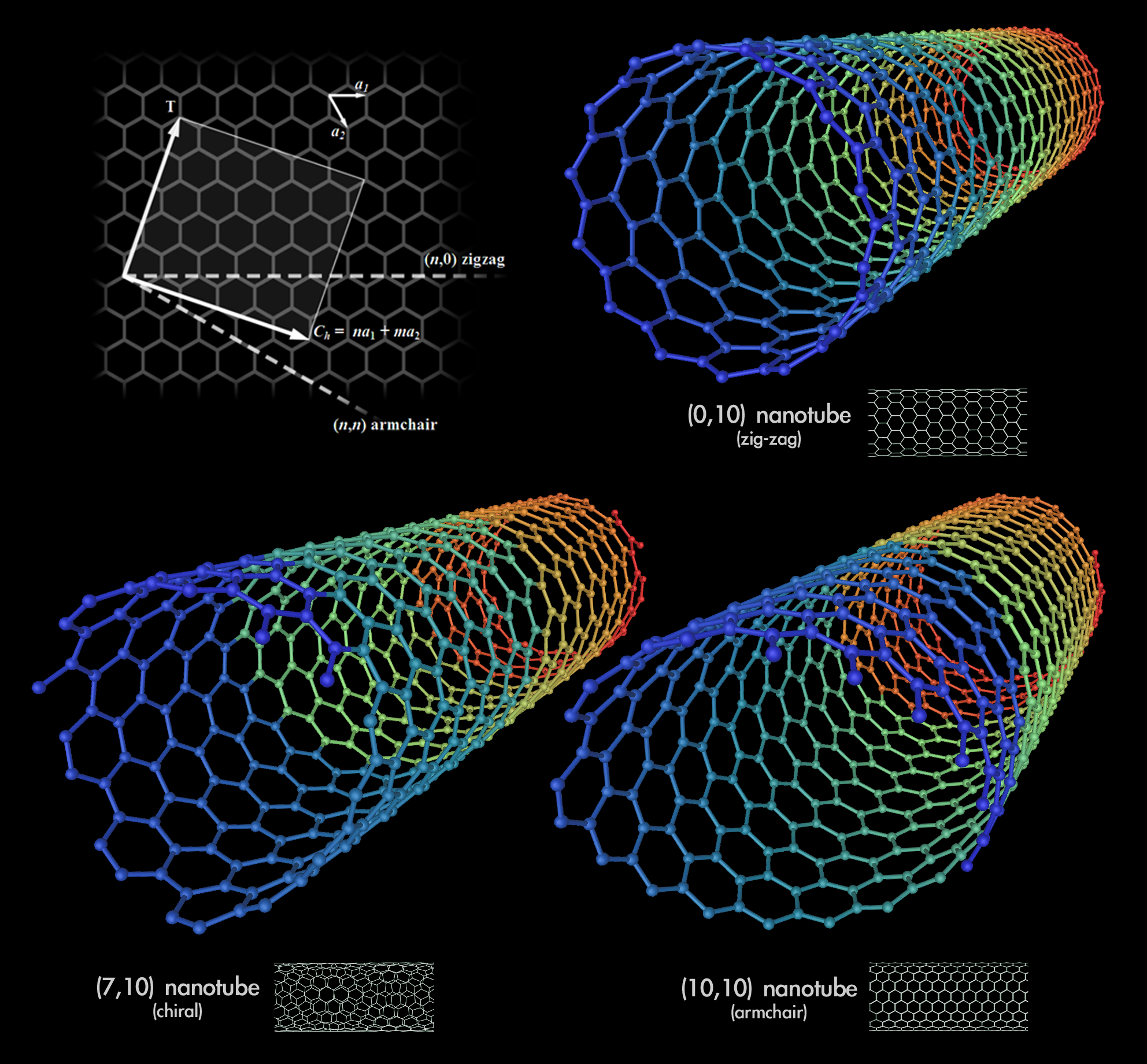

OCSiAl — единственная компания, владеющая масштабируемой технологией промышленного синтеза графеновых нанотрубок, их крупнейший в мире производитель. Графеновые нанотрубки, или одностенные углеродные нанотрубки, представляют собой свернутые в цилиндр плоскости графена. Они обладают уникальными свойствами — высокой электро- и теплопроводностью, прочностью, соотношением длины к диаметру. При внесении в матрицу материала они создают трехмерную сеть, которая придает материалам проводящие и армирующие свойства. OCSiAl производит нанотрубки под брендом TUBALL™.

В Новосибирске находятся производственные мощности и научно-исследовательская база компании, а также центр прототипирования материалов и технологий на базе графеновых нанотрубок — TUBALL CENTER.

Сегодня OCSiAl — это глобальная компания, оперирующая на всех континентах. Региональные отделения открыты в Европе, США, Корее, Китае (Шэньчжэнь, Шанхай), Гонконге и России, представительства — в Мексике, Израиле, Японии, Индии, Австралии, Германии и Малайзии. Помимо собственных офисов и представительств, OCSiAl имеет партнеров и дистрибьюторов в 45 странах. В OCSiAl работают более 450 сотрудников из 16 стран мира. В R&D компании работают более 100 ученых.

От 500 килограмм к 75 тоннам

Одностенные углеродные нанотрубки применяются при изготовлении литий-ионных батарей мобильных телефонов и других гаджетов, гибких сенсорных дисплеев, шин и других автомобильных деталей, наливных полов, спортивных снарядов, аккумуляторов для электромобилей и многого другого. Можно даже сказать: размер маленький, но присутствие широкое. Такие нанотрубки в пять раз легче меди, в 100 раз прочнее стали, выдерживают температуру до 1 000 °C и при добавлении даже в самых небольших пропорциях улучшают характеристики материала. Например, если добавить 0,001% одностенных нанотрубок в бетон, он сразу станет прочнее на 50%.

В 2013 году компания OCSiAl запустила свою первую установку для производства таких графеновых нанотрубок под названием Graphetron 1.0. Бренд получил название TUBALL. Спустя год установка синтезировала уже 500 кг нанотрубок, а к 2019 году производство достигло 25 тонн в год.

Строительство второй установки Graphetron 50 началось в 2016 году. В 2019 году она работала в тестовом режиме и только сейчас вышла на производственную мощность в 50 тонн. Теперь OCSiAl может производить 75 тонн одностенных нанотрубок из графена ежегодно. Объемы получаются колоссальные, особенно если сравнивать с зарубежными попытками производства графеновых нанотрубок. Но не всё так просто — есть свои подводные камни, объясняющие, почему у конкурентов ничего не вышло.

Графеновые нанотрубки — это аллотропная модификация углерода, представляющая собой свернутые в цилиндр листы графена толщиной в один атом, при этом трубки обладают особой прочностью и гибкостью. Их синтезируют в установках тремя способами:

- используя графитовые электроды;

- с помощью испарения лазером графитовой мишени;

- путем химической реакции газов — углеродсодержащего и вспомогательного.

Применяются в микроэлектронике, при изготовлении пластмасс, автомобильных деталей и во многих других материалах.

Фото: wikipedia.org

Попытку создать массовое производство нанотрубок из графена одной из первых предприняла немецкая фармацевтическая фирма Bayer. Пилотная установка, производящая 60 тонн в год, заработала в 2007 году, а в 2010 году открылось полное производство, планировалось выпускать 500 тонн ежегодно. Трубки синтезировали путем катализа из углеродсодержащего газа при высоких температурах, но получались лишь многостенные — не графеновые, а графитовые трубки. Графит не был таким прочным и гибким, как графен, а разделять трубки на слои было сложно и дорого, поэтому продукция Bayer не пользовалась большим спросом, и в 2013 году фирма закрыла проект.

Французская компания Arkema планировала производить 400 тонн нанотрубок ежегодно, китайская CNano — 500 тонн. Около 40 организаций в мире пытались открыть массовое производство, но получать в каждом выпуске именно одностенные трубки им не удавалось.

В настоящее время их производит еще японская компания Zeon, но она выпускает около тонны трубок в год и продает по $10 за килограмм.

По словам Юрия Коропачинского, материал похож на липкую черную паутину. Он в 10 раз тяжелее воздуха и в 100 раз легче воды. Его нужно особым способом не только синтезировать, но и транспортировать. Установка не просто реактор, а завод-робот, самостоятельно выполняющий все операции. Готовый измельченный материал отправляется в отдельную емкость, она находится в конце цикла.

Страна идей, телефон счастья и $2 млн

В середине 2000-х Юрий Коропачинский решил отдохнуть от своих многочисленных бизнес-проектов, продал все свои активы и уехал жить в Австралию. Полученных средств хватало, чтобы не работать и безбедно жить, но в 2006 году он решил вернуться в бизнес, потому что подумал: неработающий отец — плохой пример для сына.

Юрий Коропачинский — соучредитель и президент OCSiAl. До начала своей бизнес-карьеры участвовал в научных исследованиях в области биофизики, работая в Сибирском отделении Академии наук СССР. Свою первую венчурную компанию создал в начале 1990-х годов. После успешного выхода одного из своих инвестиционных проектов в 2004 году (производитель сельскохозяйственной техники с 20 тыс. сотрудников и оборотом в $230 млн) сформировал компанию «СМ.Групп», которая инвестировала в перспективные высокотехнологичные стартапы, а с 2012 года сосредоточилась на углеродных наноматериалах, что привело к созданию компании OCSiAl.

Коропачинский собрал своих деловых партнеров по прежним проектам — Юрия Зельвенского и Олега Кириллова — и отправился в Новосибирск. Ему хотелось заняться инвестированием бизнеса, связанного с высокими технологиями. Участвуя в заседании РАН, Юрий объявил, что ищет оригинальные идеи.

Фото предоставлено OCSiAl

Однако к окончательной идее команда предпринимателей шла три года. Будущие создатели OCSiAl встречались с учеными из 23 НИИ Новосибирска, Томска, Красноярска и Иркутска. Обращаясь в каждый институт, команда просила руководство организовать встречу с учеными, у которых были самые оригинальные изобретения. На этих встречах бизнесмены спрашивали: что вы умеете делать лучше всех или что больше не может делать никто? Если на этот вопрос был конкретный ответ, тему обсуждали дальше.

Так искатели идей рассмотрели 1 500 вариантов, выделили 364 проекта по физике, химии и биологии, в которые вложили немного денег, чтобы изучить их реализуемость и потенциальный рынок. «Были среди них и довольно забавные проекты, — вспоминает Юрий Коропачинский. — Например, один ученый предложил телефон радости, у него даже было подтверждение от Министерства связи РФ. Я спросил, как это работает, а он ответил: “Так, как все сотовые телефоны, только когда по нему начинают говорить, все счастливы”». В итоге было потрачено $2 млн, в компании преобразовано 12 проектов, но всё же ни один из них Юрий не мог назвать по-настоящему уникальным.

Академик и нанотрубки

В 2009 году на очередную встречу с инвесторами в Новосибирске пришел директор Международного научного центра по теплофизике и энергетике Института теплофизики Сибирского отделения РАН Михаил Предтеченский. К тому времени он уже 20 лет создавал технологии для ИТ-компаний (HP, Samsung) и газовой промышленности (AirProducts). На тот же вопрос о том, что он умеет делать, Михаил ответил: «Всё», и предложил обсудить проблему иначе: «Скажите, что хотите получить, а я сделаю прорывную технологию».

Фото предоставлено OCSiAl

В результате долгих разговоров ученый и предприниматели решили, что нужно работать с преобразованием материалов. В декабре 2009 года во время очередного разговора о проектах Михаил Предтеченский сказал, что знает, как создать нанотрубки. Он охотно рассказал, что они очень лёгкие, но прочные, и улучшают качество многих материалов. Был лишь один минус — одностенные углеродные нанотрубки в малом количестве получали только в лаборатории, поэтому стоили они очень дорого. Михаил предложил производить эти трубки в промышленном масштабе.

Так, в феврале 2010 года была открыта компания OCSiAl, создающая графеновые нанотрубки по методике Михаила Предтеченского.

Судьбоносные черные точки и Чубайс

Предтеченский начал делать трубки в плазменном генераторе, который также изобрел сам. У всех генераторов, с которыми он раньше работал, быстро сгорали электроды. Сама технология производства остается коммерческой тайной OCSiAl. Трудно их в этом упрекнуть — конкуренция на рынке высокая, а обладание уникальной продукцией приносит большие бенефиты.

Плазменный генератор — техническое устройство, в котором с помощью электрического тока образуется плазма, а она применяется для обработки материалов.

Михаилу пришла в голову мысль попробовать сделать жидкие электроды, потому что жидкость не подвергается коррозии. Он пустил дугу между ваннами, в которых был расплав, металл расплавился, получились лужицы, и дуга замкнулась. Теперь генератор с жидкими электродами мог работать любое время с любым материалом. Именно это устройство Михаил Предтеченский использовал, чтобы создать графеновые нанотрубки, официальное название которых SWCNT (от англ. Single Wall Carbon Nanotubes — «одностенные углеродные нанотрубки» — «Хайтек).

Фото предоставлено OCSiAl

Официально графен считается открытым в 2004 году. Первооткрыватели — физики Андрей Гейм и Константин Новосёлов, которые за это получили Нобелевскую премию. Но на самом деле об этом веществе писали еще в XX веке. В 1952 году физико-химик Леонид Радушкевич получил микроскопические снимки нанотрубок после синтеза. А в 1977 году ученые Института катализа Сибирского отделения АН СССР во время экспериментов с катализаторами дегидрирования обнаружили под микроскопом цилиндрики углерода. В 1991 году об открытии подобных нанотрубок писал японский физик Сумио Иидзима.

Как уже говорилось, полное описание технологии хранится в секрете, но общий принцип таков: на подложке в генераторе образуются наночастицы, летящие в разогретом до 1 000 °C и выше газе из углеводородов (метане и подобных газах). На каждой наночастице растет графеновая нанотрубка. Синтез происходит внутри установки.

Производство запатентовано. Основным принципом массового производства стало снижение цены продукции до $1-2.

Многостенные углеродные нанотрубки синтезируются быстрее и проще, но их проводимость, гибкость и прочность намного ниже, чем у одностенных, а значит, их нужно добавлять в материал в больших количествах: если для улучшения свойств материала хватает сотых долей процента одностенных нанотрубок, то многостенных требуется несколько десятков процентов. К тому же оказалось, что добавлять многослойные трубки в материалы сложно. Они представляют собой клубки из туго переплетенных трубок, распутывать которые сложно и дорого, а порошок из неразмотанных трубок не придает материалам нужную проводимость и прочность, и его закупали мало. Поэтому конкуренты OCSiAl, производящие многослойные трубки (Bayer, Arkema и другие), вынуждены были свернуть свое производство из-за его нерентабельности.

Фото предоставлено OCSiAl

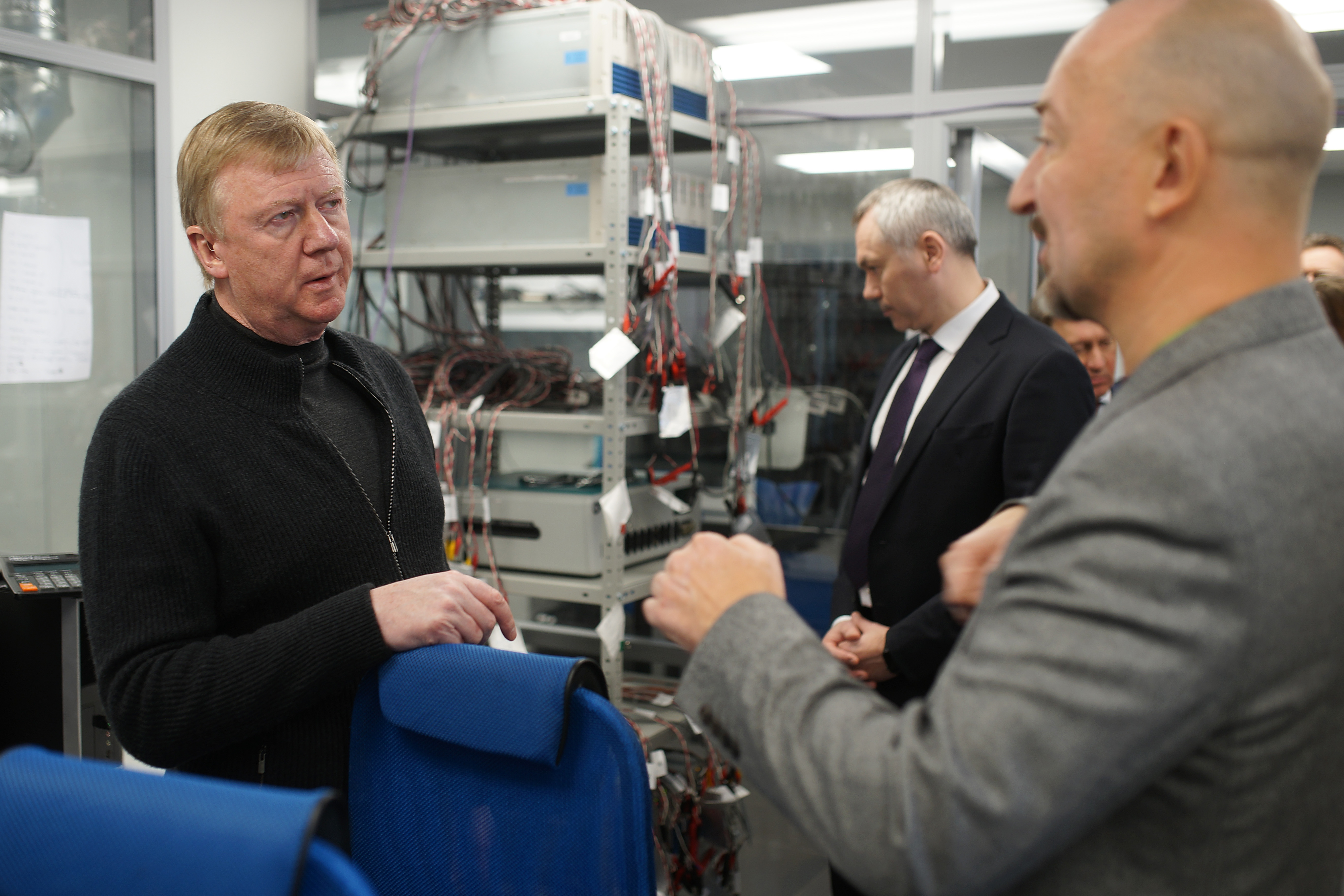

На синтез первой порции в установке Михаила Предтеченского ушел месяц. Их получилось совсем немного — несколько черных крапинок на белом фоне фильтра, но специальный микроскоп показал, что это и есть одностенные трубки. В последующие два года OCSiAl внесла $20 млн в разработку, но потребовались более объемные инвестиции, и в 2011 году Юрий с «пятнистым» фильтром отправился к главе Роснано Анатолию Чубайсу.

Чубайс сдался перед уверенностью представителя OCSiAl. Роснано инвестировала $20 млн — это были первые сторонние инвестиции. На эти вложения компания построила первую синтезирующую установку Graphetron 1.0 на родине основателей в Новосибирске.

Восхождение

Отдельной трудностью было найти покупателей. «На это уходит много усилий и денег, — жалуется основатель компании. — Но необходимо демонстрировать потенциальному покупателю эффект нанотрубок конкретно на его продукции. Как это делаем? Берем материал, добавляем одну десятитысячную долю нанотрубок и получаем совсем другой материал».

Нанотрубки равномерно распределяются в материале и создают армирующую и электропроводящую сеть. Например, если добавить одностенные нанотрубки в материал, из которого делают литий-ионные аккумуляторы, он начинает лучше проводить электрический ток, а значит, аккумуляторы дольше держат заряд.

Первым рекламным ходом была рассылка бесплатных образцов производителям разных материалов. Было разослано по одному грамму в несколько тысяч российских и зарубежных компаний, многие заинтересовались и откликнулись. Первой CNT купила одна корейская компания для увеличения прочности композитов и проводящих покрытий. Руководство OCSiAl поняло, что продвижение будет эффективным, только если показывать, какой результат дает добавление одностенных трубок в материалы. По соседству с Graphetron компания открыла Центр прототипирования, где начала производить различные материалы с включением графеновых нанотрубок.

Фото предоставлено OCSiAl

Например, ученые компании разработали технологию изготовления наливных полов с CNT и бесплатно передали ее компаниям-производителям, в результате по ней создается 80% таких полов в России. Наливные полы из материалов, в которые добавлены одностенные углеродные нанотрубки, обладают хорошей электропроводностью, к тому же, нанотрубки не меняют цвет материалов, их вязкость и растекаемость, поэтому расход материалов при изготовлении наливных полов не увеличивается.

Аналогично разработаны технологии создания стеклопластиковых труб и упрочненного асфальта. Добавление CNT в смолу, из которой производится стекловолокно для стеклопластиковых труб, придает материалу объемную и равномерную проводимость, что снижает риск аварий на взрывоопасных производствах (например, в угольной промышленности), и трубы становятся прочнее на 15%. Асфальтобетон из битума, содержащего углеродные нанотрубки, становится устойчивее к образованию колеи на 67%, а к образованию трещин — на 67,5%.

Первоначально нанотрубки выпускались в виде порошка, но лаборатории OCSiAl начали изготавливать концентраты и суспензии для более простого добавления в материалы. Теперь второй значимый продукт OCSiAl — концентраты и суспензии TUBALL MATRIX, содержащие диспергированные нанотрубки. Добавлять в материалы порошок с нанотрубками и равномерно распределять его по любому материалу достаточно сложно, а неравномерное распределение не даст эффекта от добавления CNT. Поэтому специалисты OCSiAl решили создавать концентраты и суспензии с уже распределенными нанотрубками. Для этого была разработана специальная ультразвуковая установка TUBBOX, которая по очереди применяет механический и ультразвуковой способы диспергации. Механическая диспергация производит гомогенные смеси, а ультразвуковая разделяет пучки нанотрубок на наноуровне на отдельные объекты.

0,01% TUBALL, добавленных в материал, равномерно распределяется по его матрице и создает трехмерную сеть с армирующими и электропроводящими свойствами.

OCSiAl в первую очередь ориентируется на рынок литий-ионных батарей, в кремниевые аноды которых добавляются нанотрубки, рынок шин, асфальтовых покрытий, композитов и покрытий. В 2019 году продукцию закупила российская компания «Эко Групп» и добавила в асфальт: с помощью адгезионных присадок 0,025% нанотрубок было введено в битум, а он добавлен в асфальтобетон. Новым материалом выложен участок федеральной трассы М4 «Дон», в дальнейшем проектируется укладка дорожной сети покрытием из нанотрубок.>

Среди тех, кто уже использует TUBALL, российское предприятие «Уником-Сервис», выпускающее полиуретановые валы для конвейерных лент (0,3% концентрата TUBALL MATRIX добавляет для антистатических характеристик), китайский производитель бурильных сверл для нефтяных вышек Orient Energy & Technology Ltd (1,7% концентрата добавляет в каучук для упругости статора в сверлах), российский производитель стеклотары «Экран» (добавляет нанотрубки в жидкость для напыления).

В России нашлось не больше 2% потенциальных клиентов, поэтому OCSiAl начала открывать подразделения в США, Европе и Азии. Сейчас у компании 600 постоянных клиентов по всему миру, более 2 000 компаний тестируют нанотрубки, более 90% продукции экспортируется.

Единорог и новая эра

В 2019 году инвестиционная группа A&NN купила 0,5% акций и оценила бизнес в миллиард. Благодаря этому OCSiAl вошла в список так называемых единорогов — новых компаний, которые еще не преодолели убытки, но уже получили рыночную оценку в $1 млрд.

Фото предоставлено OCSiAl

На открытии Graphetron 50 Анатолий Чубайс сказал: «Компанией OCSiAl создается новая эра материалов человечества. Это фантастические свойства одностенного углеродного аллотропа, который позволяет при добавках едва ли не к любым материалам увеличивать прочность и электрические свойства. Всё то, что сегодня сделано, — лишь начало пути, на котором стоит глобальное обновление материалов в реальном секторе на земном шаре. Когда ко мне подошел молодой предприниматель, нахальный и агрессивный, я посмотрел в эти честные глаза и решил, что он может этого добиться».

В настоящее время компания представлена в 45 странах Европы и Азии. При этом головной офис открыли в Люксембурге. К 2023 году OCSiAl намерена построить там реактор, выпускающий 100 тонн в год, а также строить реакторы во всех развитых странах.

«OCSiAl на самом деле люксембургская компания, — объясняет Юрий. — Чтобы защищать интеллектуальную собственность, необходимо понимать английское право, ориентироваться на потребителей и инвесторов во всем мире. США и Европа потребляют 25% нашей продукции, поэтому мы размещаем производство ближе к основному потребителю. Кроме того, крупные компании хотят получать поставки из разных стран. Поэтому нам необходимы разные локации».

Читайте также:

— Новая мутация COVID-19 заражает человека в 8 раз быстрее и ее не «видит» иммунитет

— Посмотрите на гигантскую акулу, которая пострадала от не менее гигантского кальмара!

— Женская яйцеклетка умеет «выбирать» сперматозоиды: ее обладательница тут ни при чем