2025 год стал временем инженерных прорывов, которые помогают решать глобальные проблемы. С одной стороны, человечество продолжает бить рекорды по сжиганию угля, газа и нефти. С другой — появляются технологии, способные сокращать выбросы, экономить ресурсы и создавать новые продукты.

От термобатарей до ИИ-сыра — этот год показал, что инженерия и биотехнологии могут реально влиять на жизнь людей и состояние планеты.

Joule Hive: термобатарея для промышленного тепла

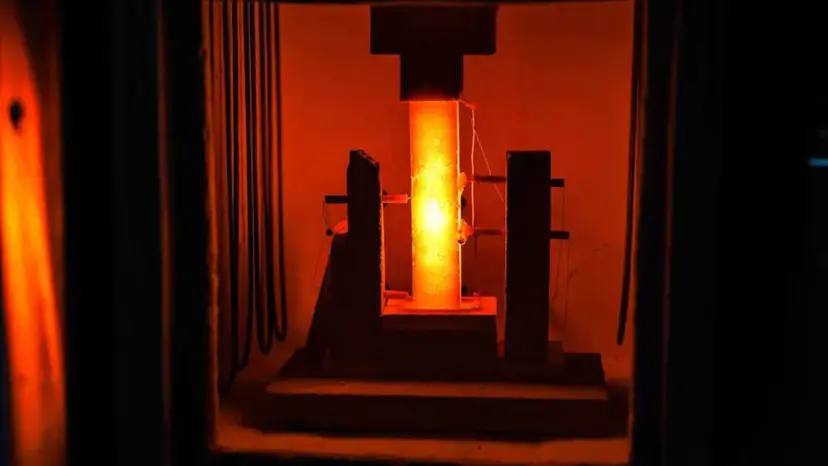

Тяжелая промышленность потребляет огромное количество энергии. Цемент, стекло, химия и сталь требуют высоких температур и круглосуточной работы печей. Сейчас для этого используют уголь и газ, что дает около 17 % мировых выбросов CO₂.

Решение предложила компания Electrified Thermal Solutions с батареей Joule Hive «firebrick». Контейнер размером с морской наполняют керамическими кирпичами, которые нагревают чистой электроэнергией до 3 270 °F (≈1 800 °C). Воздух проходит через кирпичи, нагревается почти до пламени и идет в производство. Кирпичи уже окислены, поэтому служат долго и почти не требуют обслуживания.

Исследования Стэнфордского университета показывают, что при массовом внедрении такие установки могут сократить выбросы тяжелой промышленности для нагрева на 90 %. Первая коммерческая установка появится в Сан-Антонио в 2025 году.

Робот-ферма для биоугля: переработка отходов прямо в поле

Биоуголь помогает улавливать углерод, но плотных древесных отходов не хватает для масштабного эффекта. Applied Carbon создала робота, который перерабатывает сельхозотходы прямо в поле. Кукурузные стебли, листья и шелуха проходят пиролиз, выделяя синтез-газ, который поддерживает температуру. Производство биоугля на месте экономит транспорт и сокращает выбросы.

В 2025 году четыре робота работали на полях Техаса, превращая отходы в биоуголь и продавая углеродные кредиты. В будущем такие машины могут удерживать до 2 млрд тонн CO₂ в год. Сооснователь компании Джейсон Арамбуру шутит, что роботы напоминают Jawa из «Звездных войн», только вместо обломков собирают стебли и початки.

Calantha: точечный биопестицид против колорадского жука

Компания GreenLight Biosciences создала Calantha — яд, который блокирует ключевые белки колорадского жука и нарушает его репродукцию, не трогая пчел и полезных насекомых.

Двухцепочная РНК распыляется как обычный пестицид. Жук съедает ее, и мРНК гена PSMB5 перестает работать. Белки накапливаются, и насекомое погибает. Чтобы избежать привыкания, фермеры чередуют Calantha с обычными химическими средствами. Первые партии распроданы, сейчас продукт занимает более 10 % рынка средств против колорадского жука.

Веганский сыр от Climax Foods

Производство сыра приводит к выбросу атмосферу больше парниковых газов, чем при разведении свинины или курицы. Ранее производителям веганского продукта не удавалось сделать продукт вкусным и тягучим. Climax Foods собрала данные по запаху, текстуре и тягучести, а затем ИИ создал рецептуру на растительной основе.

В итоге, голубой сыр, приготовленный из семян тыквы, конопляного протеина, бобов и кокосового масла, получил похвалу мишленовского шефа Доминика Крэнна. Climax стал первой веганской сыроварней, которая получила престижную премию Good Food, хотя позднее награду отобрали из-за жалоб молочных производителей. Сейчас продукт доступен онлайн и в ресторанах Калифорнии, Нью-Йорка и Лас-Вегаса.

Лазерная печь Limelight Steel: чистая сталь с минимальными выбросами

Компания Limelight Steel из Окленда придумала новый способ переработки железной руды, который сокращает выбросы и делает производство стали чище. Сегодня 75 % сталелитейной отрасли мира работает на угольных доменных печах, а весь сектор отвечает примерно за 8 % глобальных выбросов.

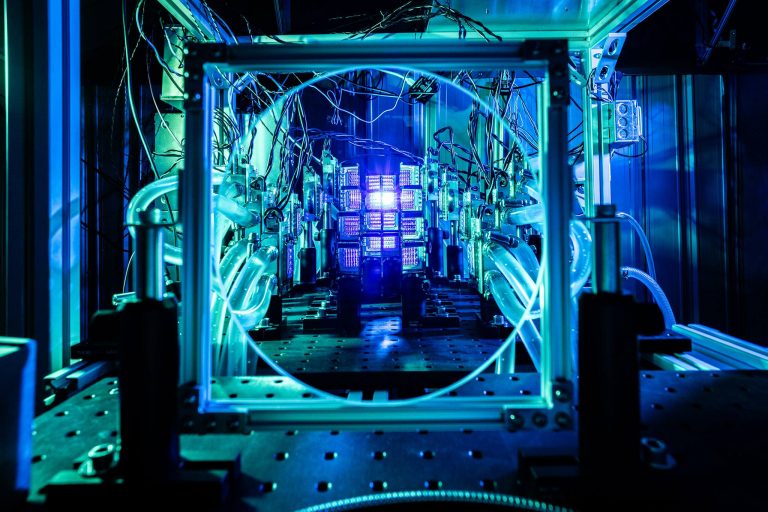

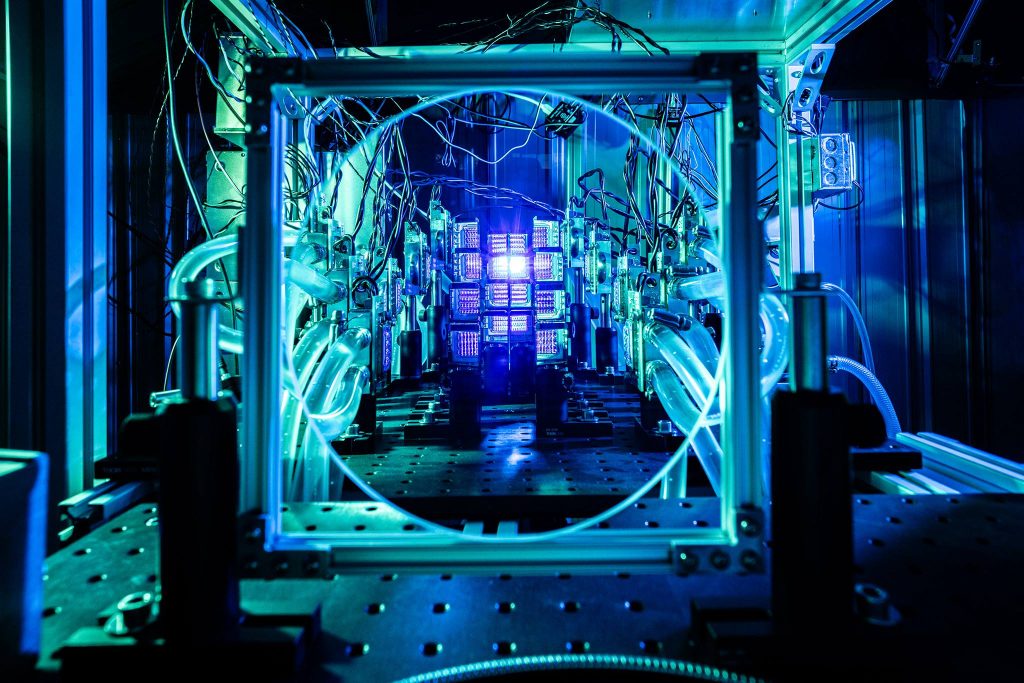

Процесс Limelight Steel направляет лазерный свет с помощью зеркал и линз на поверхность руды, нагревая её до более чем 2 800 °F (≈1 540 °C). Специально подобранные условия разрывают связь между железом и кислородом без использования углерода или дорогого зелёного водорода, который обычно «выносит» кислород. Далее стандартными методами отделяют шлак из примесей, а плотное чистое железо стекает вниз по каналу. Его смешивают с небольшим количеством углерода и других элементов, чтобы получать разные марки стали.

Главный технический директор и сооснователь Энди Чжао говорит, что лазеры преобразуют электричество в свет с эффективностью 70–80 %. При питании от возобновляемой энергии процесс сокращает выбросы на 95 % по сравнению с традиционным производством. После того, как компания получила грант ARPA-E на $2,9 млн для демонстрации концепции Limelight планирует в 2025 году запустить пилотный завод с производительностью 100 тонн стали в год.

Читать далее:

Вселенная внутри черной дыры: наблюдения «Уэбба» подтверждают странную гипотезу

Испытания ракеты Starship Илона Маска вновь закончились взрывом в небе

Сразу четыре похожих на Землю планеты нашли у ближайшей одиночной звезды

Обложка: freepik