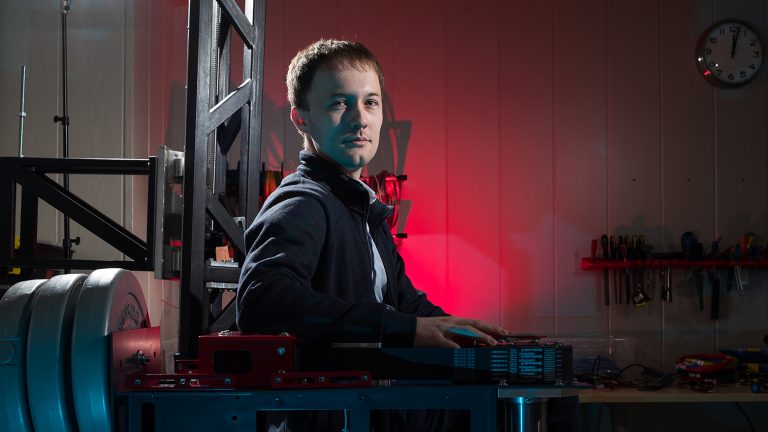

Компания Aripix Robotics — первый российский разработчик промышленных шестиосевых роботов-манипуляторов. С помощью ИИ и железной руки робота производственный процесс становится более быстрым и продуктивным. При этом снижается себестоимость производимой продукции. Руководитель проекта и изобретатель Андрей Спиридонов считает, что роботизация всех сфер промышленности решит проблему простоев, брака и даже банкротства компаний. Кроме того, позволит создавать новые рабочие места и осваивать ресурсы страны, на которые сейчас просто не хватает рабочих рук. «Хайтек» поговорил с Андреем Спиридоновым о том, как ему пришла в голову идея создать промышленного робота, сколько на это ушло времени и почему наши предприятия не устанавливают зарубежные аналоги манипулятора.

Первые шаги к будущему бизнесу: конструкторы и мусоровозы

Есть стереотип, что ученые и изобретатели в детстве часто тихие и застенчивые, молчаливые и спокойные, но обязательно весьма наблюдательные. Именно таким скромным, домашним мальчиком был Андрей Спиридонов. При этом он обращал внимание на мельчайшие детали, особенно если это касалось техники.

На улицах родного Ижевска, вспоминает Андрей, его привлекали мощные грузовики и экскаваторы. Когда во дворе появлялся мусоровоз и своей железной клешней поднимал вверх бак с мусором, мальчика невозможно было оторвать от этого зрелища. Но на улице Андрей появлялся реже, чем его ровесники. Он предпочитал сидеть дома, большую часть времени собирая машины из конструкторов.

В семье обратили внимание на то, что Андрей увлекается техникой. И его дедушка, на тот момент один из руководителей КамАЗа в Набережных Челнах, решил, что внуку необходимо побывать на настоящем автопредприятии. Возможно, именно это знакомство с жизнью завода, наполненной динамизмом и слаженностью работы всех участников, подмечает Спиридонов, зародило в его душе интерес к техническому направлению на производстве.

Выбор в пользу мечты

Поступление в институт определило весь дальнейший профессиональный путь Андрея. В 2004 году он отправляется в Москву, где поступает на первый курс факультета радиоэлектроники и лазерной техники МГТУ имени Баумана. Уже на втором курсе талантливого студента берут на работу в лабораторию при кафедре университета. В обязанности Андрея входят тестирование передатчиков, работа с электронными схемами и программирование.

Вскоре перед молодым человеком встала проблема выбора — продолжить работу в лаборатории или развиваться дальше и осваивать новые ступени технической деятельности. Решиться на окончательный уход было непросто — не хотелось портить отношения с преподавателем, который руководил лабораторией и одновременно читал лекции на факультете. В этот момент Андрею, как он сам сейчас отмечает, было важно справиться со своей природной нерешительностью и доказать себе, что способен на активные перемены в жизни, на открытие новых возможностей. И ему удалось сделать решительный шаг.

Третьекурсник московского университета становится сотрудником столичного Центрального научно-исследовательского института «Циклон». В организацию его пригласили сокурсники, которые тоже там работали. На тот момент Андрей уже имел опыт разработки и программирования электронных плат, полученный на кафедре. «Я прошел собеседование с руководителем отдела проектирования электроники и был включен в состав команды, которая создавала электронику для приборов ночного видения», — вспоминает Андрей.

Именно в «Циклоне» к Андрею приходит понимание того, что техника должна быть полезной на производстве. Необходимо создать такое ноу-хау, которое помогало бы решать производственные проблемы. Андрей осознает, что человеческий фактор способен оказывать негативное влияние на качество производства. К размышлениям на эту тему его подтолкнул случай, произошедший с руководителем «Циклона». Тот по ошибке заказал неправильные печатные платы, все производство вынуждено было простаивать в течение двух недель без этих компонентов.

В «Циклоне» Спиридонов проработал около года. История с простоем подтолкнула его «не сидеть дальше наемным работником», а идти и развиваться в бизнес. Но перед Андреем снова встает выбор — остаться в «Циклоне» или начать работу в действующих компаниях, работающих с мобильными технологиями. Спиридонов устраивается в Nokia Siemens Networks на должность инженера и в течение 3,5 лет занимается развитием сотовых сетей связи (строит новые, развивает имеющиеся, изменяя конфигурации от 3G до LTE, строит центры обработки данных). Набравшись опыта, переходит в Huawei Technologies руководителем проектов. В этой компании Андрей 3,5 года управляет большими проектами по развертыванию сетей (проектировал и управлял строительством сетей в масштабе РФ). В обязанности входили контроль финансовых KPI проектов, защита бюджетов, планирование и контроль работ по строительству сети сотовой связи 3G, LTE, проводимых субподрядчиками, взаимодействие с заказчикам («ВымпелКом», МТС, «МегаФон»), разработка и внедрение инструментов оптимизации бизнес-процессов проекта. Несмотря на загруженность, Андрей продолжал искать себя и определять свои приоритетные цели.

В 2015 году Андрей Спиридонов принимает решение посвятить себя собственному бизнесу. Карьерной лестницы и возможности развиваться больше не было. Но становилось ясно, что ждет дальше, и это будущее не мотивировало. Хотелось взять на себя большую ответственность и получить больший результат. Он понимает, что только работая на себя, можно выбирать направление деятельности. Андрей придерживается мнения, что развитие находится именно там, где страшно. Для того, чтобы чего-то достичь, нужно выйти из зоны комфорта.

Свечи, какао-бобы, мобильные

В 2016 году Андрей открывает конструкторское бюро Inventa, вложив в него свои 600 тыс. рублей — сумма небольшая, потому что проектная работа на заказ не требует больших вложений. «Друзья, одногруппники — у меня по универу много знакомых инженеров, поэтому найти сотрудников было легко», — рассказывает Андрей. Производимая компанией техника отличалась от привычных стандартных продуктов, которые выпускаются на российском рынке. Работа строилась на принципе индивидуальных заказов. Для того, чтобы найти клиентов, Андрей ежедневно делал холодные звонки, организовывал email-рассылку, просматривал информацию о компаниях в интернете.

Одного из своих первых клиентов — компанию по производству шоколада KADZAMA — Андрей нашел во время просмотра рекламы на интернет-ресурсах. Он обратил внимание на то, что данный производитель сладкого продукта также занимается производством технического оборудования. Андрею удается подписать договор с компанией, на основании которого он изготавливает автоматическую дробилку какао-бобов. Следующий контракт Спиридонов заключает с производством ароматических свечей и товаров для дома UCandles. Для автоматизации производства предприятие обратилось к нему с просьбой изготовить станок для автоматического розлива парафина.

В числе заказчиков услуг Inventa была и компания МТС. Для нее Спиридонов разработал GSM-антенну уникального типа. Всего в течение двух лет было заключено порядка 20 контрактов на изготовление оборудования с мобильными телесистемами. Чистая прибыль составляла порядка 25% с учетом расходов на приобретение материалов и оборудования. На рентабельность компании влиял и такой фактор, как срыв сделок. Крупный договор с заводом «Электросталь» был сорван из-за смены его руководства.

Создание первого робота

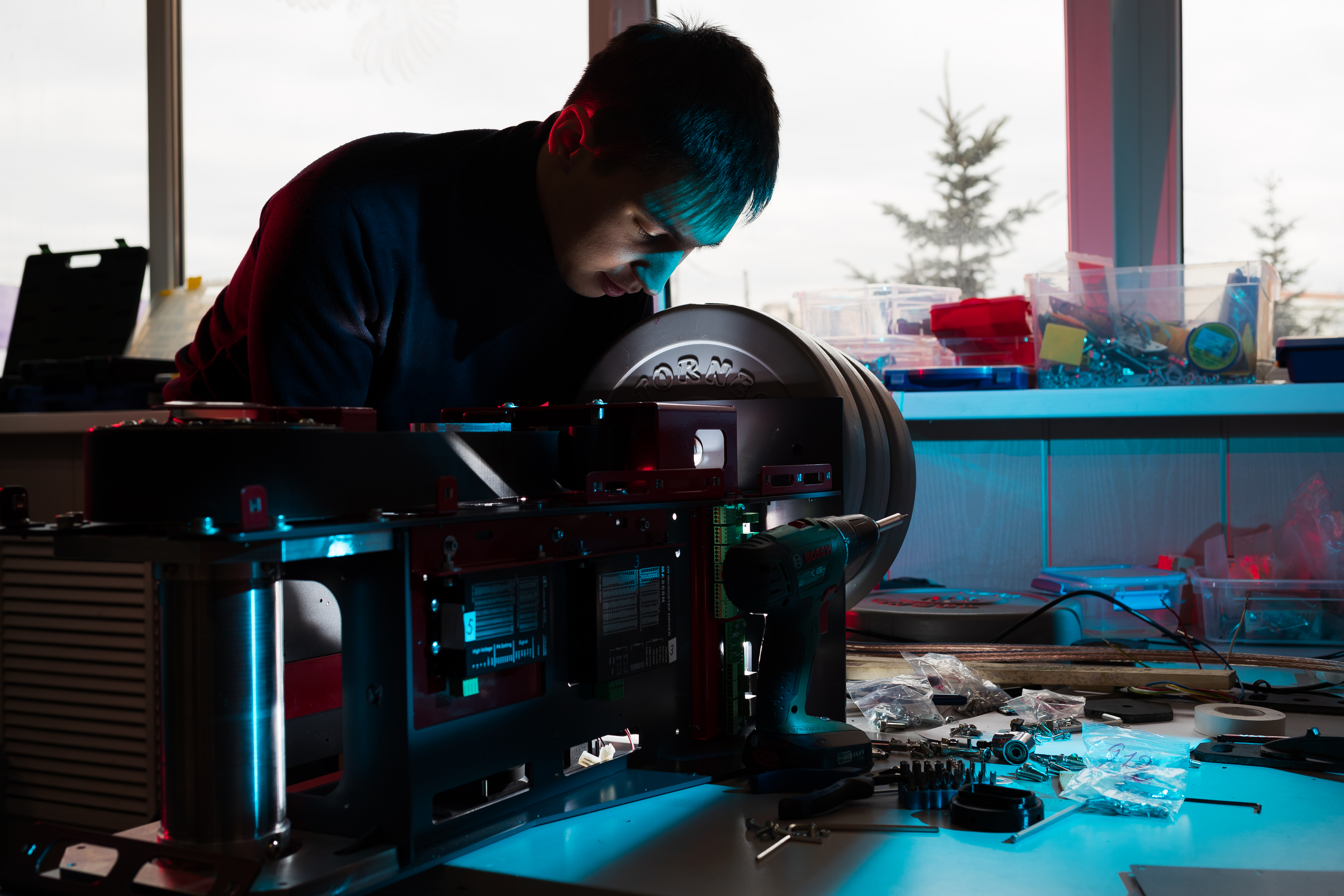

Первые шаги к открытию производства промышленных роботов были сделаны в 2017 году, когда Спиридонов приступил к выполнению заказа для Храпуновского инструментального завода. Необходимо было разработать «автоматический укладчик заготовок в станки» — это как раз была задача для робота-манипулятора Aripix A1. Выделенные предприятием авансовые 300 тыс. рублей, собственные вложения в размере 400 тыс., недели, проведенные в лаборатории молодежного центра «Академия», — и в результате через месяц был создан первый прототип робота. Причем создавался робот чуть ли не из подручных материалов. Андрей вспоминает, что вытащил моторчики из нескольких приборов, детали выточил из пластика. Многие заготовки оставались от предыдущих разработок его бюро: «Часть деталей была от 3D-принтеров, другая — куплена, а третья изготовлена на месте на станках Первые испытания робота-манипулятора прошли успешно. В ”Академии” я быстро (за три-четыре недели) протестировал несколько конструкций робота, делая прототипы и подключая их на различные манипуляции: наблюдал, как справляется с захватом и перемещением различных предметов, разной формы, разного веса, с разной структурой поверхности, насколько устойчива конструкция.Из тестов стало ясно, что одна конструкция (та, которая сейчас и используется в роботе) очень перспективна, и ее можно делать в следующих прототипах».

После первого успеха Андрей задается целью создать робота, который сможет конкурировать с импортными аналогами по рабочим параметрам, но при этом будет доступен для российских промышленных компаний. Для наших производителей важна окупаемость оборудования до двух лет, поэтому импортных роботов заводы не ставят (они окупаются за три-пять лет), а продолжают использовать человеческий труд.

«Импортные роботы в нашей стране не окупаются. С учетом девальвации рубля стоимость зарубежного оборудования в РФ очень высока. При уровне существующих на рынке зарплат и стоимости внедрения горизонт окупаемости роботизированных систем становится очень большим и превышает пять лет, — поясняет Павел Беляков, владелец и генеральный директор Храпуновского инструментального завода. — Посчитайте и подумайте сами: выгодно ли заменять рабочего, который получает заработную плату 40 тыс. рублей в месяц, на робота, стоимость которого 9 млн рублей? Планировать что-то более чем на три года не оптимально, потому что у нас нет гарантии, что это оборудование будет загружено 24 часа в течение трех и более лет.

Автоматизация доступна компаниям ВПК — там супервысокие требования к точности, и роботизация помогает исключить влияние человеческого фактора. Возможно, роботизированные системы могут окупаться на опасных производствах, где зарплаты и риски высоки, а оборудование работает в три смены 24 часа. Но это исключения. В целом, вся автоматизация производств в РФ — это пока не прагматичные решения, а риски, принятые производителями.

Зарубежные роботизированные системы в РФ предлагают много компаний, но, продавая роботов, они не дают готовые решения для производства. За продажей роботизированной системы следует консалтинговая услуга — автоматизация оснастки для робота, для приема заготовки, для ее подачи, для отгрузки готовой продукции, — чтобы это был полностью автономный технологичный процесс. При этом нет российской оснастки для зарубежных роботов, и стоимость консалтинговых услуг по инсталляции зарубежных роботизированных систем космическая, само качество установки не выдерживает критики с точки зрения надежности и точности».

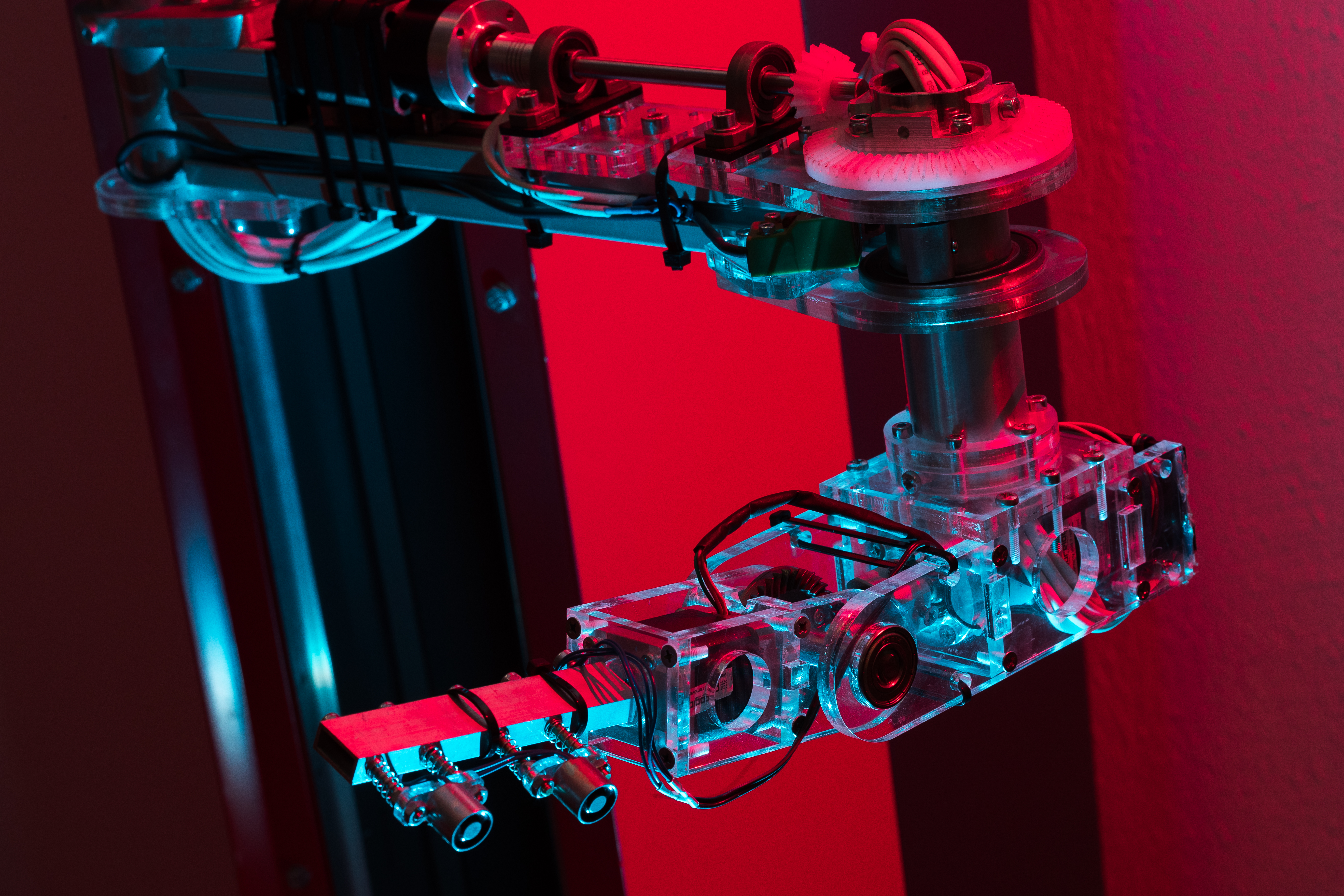

Андрей Спиридонов проанализировал образцы манипуляторов основных зарубежных производителей (KUKA, Fanuc, ABB) и пришел к выводу, что они предлагают роботов одной кинематической схемы — железную механическую руку. Но при подъеме тяжелой детали ее «суставы» испытывают большую нагрузку. Для того, чтобы робот был надежным, зарубежные производители используют в слабых местах дорогостоящие прецизионные редукторы. Это очень сильно увеличивает его стоимость.

Прецизионные редукторы передают вращение от мотора к механизму робота, уменьшают количество оборотов, но при этом увеличивают максимальную нагрузку на руку. Мотор может сделать большое число оборотов, которые за счет редуктора преобразуются в меньшее количество. Рука делает маленькое движение, но перемещает груз с большим весом — сила мотора преобразуется в подъемную силу.

Кинематическая схема железной механической руки исторически создавалась для автомобильной промышленности — при производстве габаритных изделий большое плечо оправдано. Но оно избыточно для решения других задач — в большинстве случаев технологически производство можно организовать так, чтобы не робот тянулся к изделию, а оно подавалось к нему конвейером или заготовки размещались около него. В этом случае нет необходимости в длинной «многосуставной» руке — тонкие точные манипуляции будут выполнять «кисть и пальцы» робота, а супернагрузка исчезнет, как и необходимость использовать дорогостоящие редукторы и суперпрочные материалы для его производства.

«Так мы нашли решение, позволившее сохранить грузоподъемность, точность и скорость выполнения операций и снизить себестоимость робота, сделав его доступным для покупателя», — признается Андрей Спиридонов.

В декабре 2017 года первый настоящий робот Aripix A1 был создан. Манипулятор мог выполнять операции с максимальной точностью. Показатели погрешности составляли 0,3 мм. Вес перемещаемых грузов допускался до 10 кг. Радиус перемещения — до 1,5 м. После пилотного проекта для Храпуновского завода Андрей Спиридонов принял решение о серийном производстве Aripix A1 и разработке новых видов промышленной робототехники.

Нам нужны роботы, но…

Производство и инсталляция роботов не обязательно логично следуют друг за другом. Предприятия нуждались в подобной технике. Ее инсталляция помогла бы увеличить рентабельность производственного процесса.

Для поиска заказчиков Андрей все так же использовал метод холодного обзвона. Вероятность нахождения клиентов таким образом была чрезвычайно мала. Обычно количество результативных звонков составляло не более 10%. При этом сделки заключает еще меньший процент из назначивших встречу по вопросу презентации услуг и оборудования. Но, несмотря на статистику, предложение Андрея вызвало интерес у нескольких компаний.

В феврале 2018 года Андрей обратился за помощью в акселераторы и инкубаторы. Идея вызывала интерес, но всем были необходимы результаты тестирования техники в условиях производства. «Мы привезли прототип на ХИЗ (завод Белякова), и он там работал несколько дней. По результатам теста решили, что надо увеличивать жесткость робота и скорость движений, но в целом машина справилась с задачей и успешно прошла тест», — дополняет Спиридонов.

И все же заказы от крупных предприятий начали поступать. Им требовались роботы, совершающие совершенно разные типы задач, например, укладку и упаковку пластиковых изделий, укладку продукции на поддоны, тестирование электронных плат и покраску изделий.

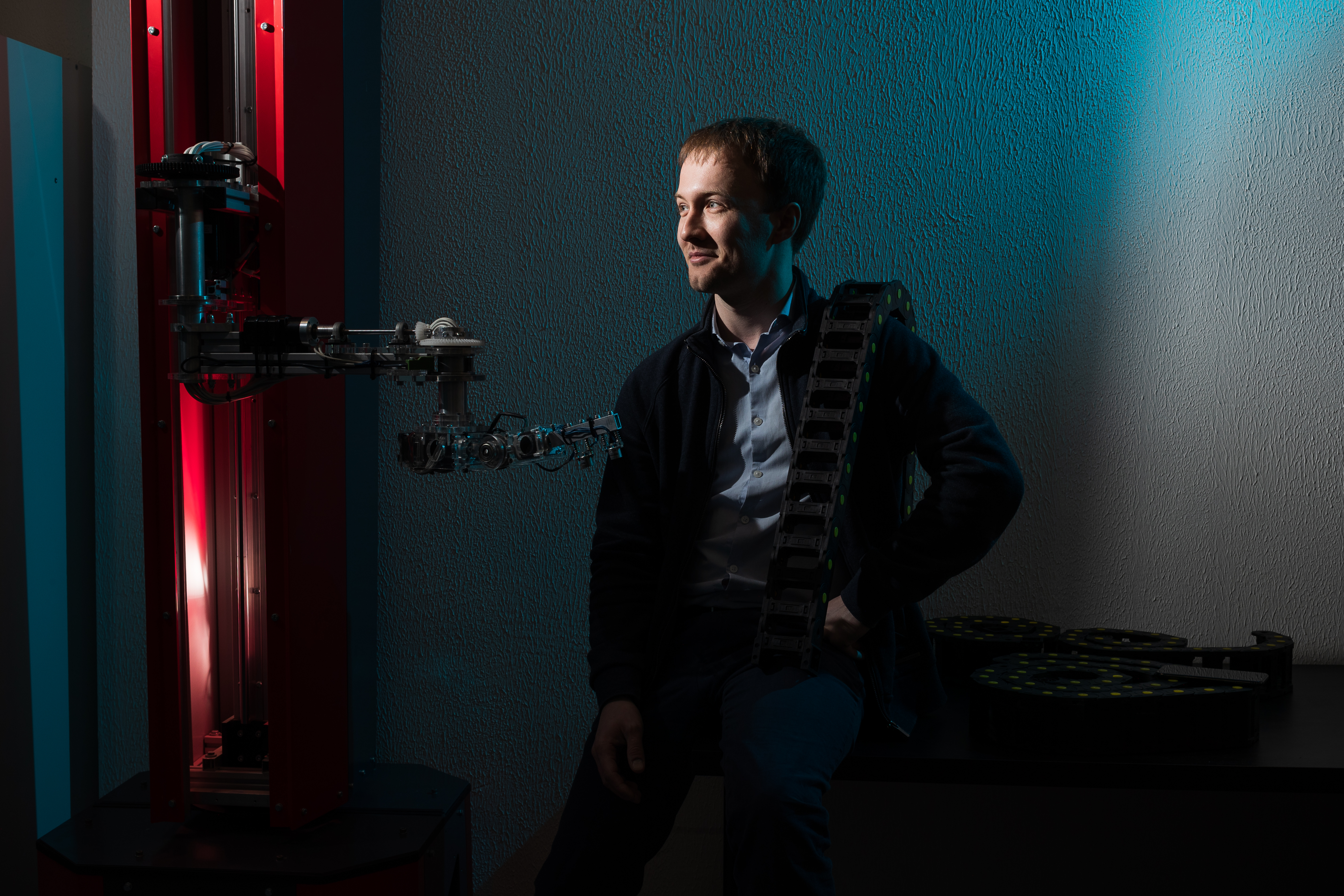

Появилась возможность снять офисное помещение в технопарке Мосгормаш, на базе которого вскоре появился производственный цех. На сегодняшний день компания имеет центр разработки роботов. В марте Aripix Robotics заключили контракт с ООО «ЦПК». Центр промышленной кооперации выступит подрядчиком Aripix Robotics по серийному производству деталей.

«ПО собственное, детали делают подрядчики — Центр промышленной кооперации. Сборка и тестирование самостоятельно. Все на базе Мосгормаша — у нас офис и лаборатория, и цеха подрядчиков базируются там же», — дополняет Андрей.

В штате сейчас работают 15 человек — инженеры-электронщики, конструкторы, промышленные дизайнеры и программисты. Искали их через знакомых, бывших студентов университета имени Н. Э. Баумана — соседей по общежитию. Спиридонов даже одного своего сокурсника схедхантил. Запланированы поставки роботов заводам. Андрей ориентирован на ежемесячный прирост выручки предприятия на 1 млн рублей. К концу 2019 года прибыль должна достичь показателей в 15–20 млн рублей в месяц.

Когда людей заменят роботы

Сегмент рынка, на который направлена работа Aripix Robotics, — это производство с численностью работников до 30 тыс. человек. Компания обладает всеми необходимыми возможностями для серийного производства робототехники промышленного типа. Их внедрение позволит предприятиям выйти на новый технический уровень. По мнению Андрея Спиридонова, роботы имеют несомненные преимущества по сравнению с людьми. Они не создают конфликтных ситуаций, не пропускают работу по неуважительным причинам и не воруют.

«Сейчас не хватает рабочих, и в РФ мало людей. Все из-за большой территории и относительно невысокой рождаемости. Роботы — наш шанс эффективно освоить богатства территории страны. Кроме того, роботы создают рабочие места, так как предприятия с большей эффективностью работают, внедрив роботов, начинают больше производить продукции, и им на другие позиции нужны кадры», — размышляет Андрей.

А что с безопасностью?

Около 70 человек погибли от рук роботов за всю промышленную историю (с начала 60-х). Вопросам безопасности в Aripix Robotics уделяется огромное внимание. Роботы оборудованы системой, соответствующей требованиям международного стандарта безопасности для такой техники. При приближении человека они снижают скорость работы и останавливаются — установлены специальные датчики движения и кнопки аварийной остановки.

Использование робототехники помогает сберечь бюджет предприятия. Исчезает необходимость в начислении зарплаты, как при стандартной схеме работы компании. Обслуживание станка человеком обходится примерно в 1 млн рублей в год. Приобретенный робот стоимостью 2 млн рублей окупается в течение восьми месяцев и далее начинает приносить чистый доход. Спиридонов уверен в том, что наступит время, когда роботы смогут заменить людей на производствах. И это положительно отразится на состоянии экономики.