Миф № 1. 3D-печать происходит практически без участия человека

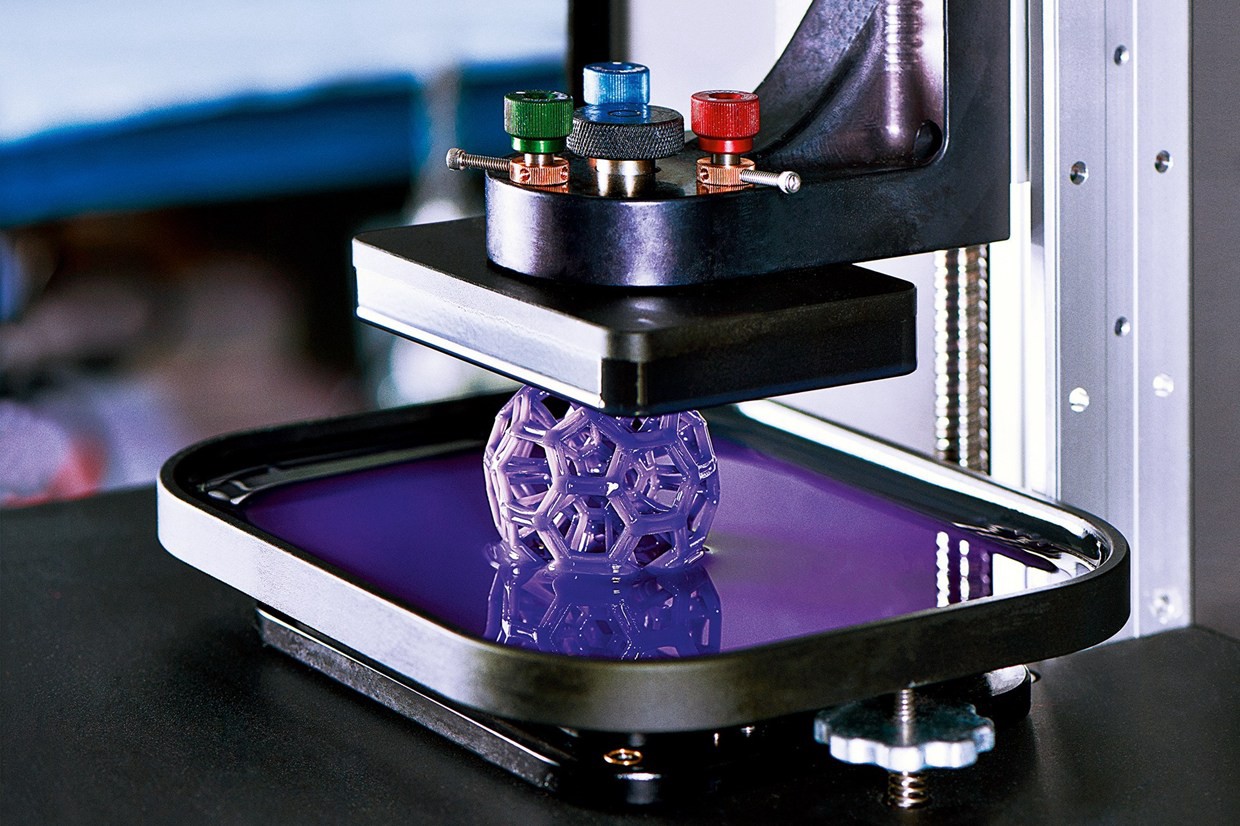

Когда многие слышат о 3D-печати, представляют центральной частью 3D-принтер, который послойно распределяет расходный материал — так рождается новое изделие. Складывается ложное впечатление, что весь цикл аддитивного производства состоит только из работы оборудования, а человек в этом почти не участвует — только включает 3D-принтер и загружает туда полимер, металлический порошок или другой материал.

Но ключевую роль в построении объекта играет его 3D-модель. Она является картой, по которой будет строиться готовое изделие. От ее детальной проработки зависят качество и характеристики будущего предмета. Здесь нужно участие специалистов с высокими компетенциями в областях конструкции, технологии и материалов.

В промышленном производстве построение 3D-модели осуществляется в системах автоматизированного проектирования AutoCAD. Инженер-конструктор в соответствии с техническим заданием и используя различные методики расчета создает геометрию будущего изделия. Даже если 3D-модель уже есть и ее не нужно строить с нуля, в программах AutoCAD проводится ее топологическая оптимизация — редизайн под аддитивное производство.

Этот процесс нацелен на уход от концентраторов напряжения и устранение тонкостенных элементов, из-за которых в процессе печати могут возникнуть трещины или другие повреждения. Вместе с 3D-моделью проектируется и расположение технологических поддержек — опорных конструкций, нужных для оптимального расположения детали на платформе, отвода тепла и снижения рисков деформации во время печати изделия. Печати также предшествует процесс разработки технологических режимов построения, над которым работает инженер-технолог.

Дальше, основываясь на подготовленной 3D-модели, принтер печатает самостоятельно, причем иногда работая несколько суток подряд. Но перед этим оборудование нужно подготовить — убедиться, что платформа построения стоит ровно и все механизмы двигаются как надо. Даже порошок в 3D-принтер не просто засыпается, а проходит стадии входного контроля и подготовки.

Еще один обязательный этап в цикле производства изделия, где нужно участие человека, — постобработка.

Миф № 2. Из 3D-принтера выходит готовое изделие

Многие представляют себе 3D-печать так, как она показана в фильмах. Роботизированные установки в считанные минуты создают костюмы супергероев и печатают элементы космических кораблей. Технологии, безусловно, к этому и стремятся, но сегодня все изделия, извлекаемые из принтера, нуждаются в последующей обработке.

Для снятия внутреннего напряжения, которое возникает в процессе печати, изделие проходит процедуры попеременного нагревания и охлаждения. Так оно достигает полных механических свойств. Потом срезаются технологические поддержки — они уже выполнили свою функцию. Удаление излишков порошка и обработка поверхностей изделия проводятся с помощью пескоструйной камеры. Если нужно достичь абсолютной гладкости поверхностей, то используют фрезерные, токарные, электрохимические и шлифовальные станки. Для изделий из пластика иногда применяют химическую постобработку ацетоном или другими растворителями.

Миф № 3. Напечатать на 3D-принтере можно что угодно

Инновации в области аддитивных технологий появляются каждый год и уже превосходят наше воображение. Стейки из искусственного мяса, человеческое сердце и целый дом — все это уже печатают. Складывается впечатление, что возможности аддитивного производства безграничны и 3D-принтер может сделать что угодно. Но сейчас есть несколько ограничений, связанных с размером и материалом изделия — невозможно создать очень крупные и очень мелкие объекты.

Например, в Центре аддитивных технологий есть установка с камерой построения до полуметра, крупнейший принтер в России на базе технологии селективного лазерного плавления. Там уже «выращивают» элементы российских авиадвигателей.

Возможности полимерных принтеров намного шире — один из них, занесенный в Книгу рекордов Гиннесса, может создавать объекты длиной до 30 м. В 2017 году на нем распечатали монолитную лодку, весом в 2 тонну и длиной 7 м. Самый маленький предмет, напечатанный на 3D-принтере, — это корабль. Его длина в 2-3 раза меньше толщины человеческого волоса — всего 30 микрометров (0,03 мм).

С помощью 3D-принтеров уже создают даже дома. Строительный принтер работает по аналогии с FDMD-принтером, печатающим пластиковые изделия, только вместо полимерных материалов в качестве «чернил» здесь используются цементные смеси. По размерам такой механизм гораздо больше. Крупнейшее в мире здание, напечатанное на 3D-принтере, имеет площадь 641 кв. м. и находится в ОАЭ.

Другие ограничения в аддитивном производстве связаны не с размером камеры построения 3D-принтера, а с используемым материалом. В процессе печати он находится в жидком или расплавленном состоянии, следовательно, должен нормально плавиться. Пока нельзя распечатать объекты из дерева, ткани или бумаги, так как они сгорят до того, как материал можно будет расплавить. Хотя и здесь можно найти лазейку: если смешать измельченные волокна целлюлозы с гелем на основе воды, а потом заморозить предмет, постепенно удалив из него воду, то получатся изделия из материала, похожего на дерево.

Миф № 4. Изделия, напечатанные на 3D-принтере, хуже по качеству

Визуально процесс 3D-печати выглядит как послойное нанесение материала. Отсюда может возникнуть вопрос: а насколько прочно слои соединяются между собой?

При 3D-печати может появиться несколько дефектов, поэтому важно соблюдать технологический процесс. Многое зависит от качества материалов. В промышленном производстве все металлические порошки проходят входной контроль, этот процесс регламентируется стандартами. Даже если материал сертифицирован, очень важно соблюдать условия правильного хранения: избегать влаги и сырости, помещать в специальную упаковку. Если не проверить состояние сопла, неправильно выставить температуру или скорость печати, может возникнуть смещение слоев, перегрев или другие дефекты.

Если все условия соблюдены, то изделие по свойствам не будет уступать, а зачастую даже превосходить аналог, изготовленный традиционными способами. Если сравнить два предмета из алюминия под микроскопом, то напечатанное изделие будет иметь более плотную структуру.

Миф № 5. 3D-печать экологична

Считается, что 3D-печать экологична, так как этот вид производства оставляет мало отходов. На самом деле это сложный вопрос, в котором пока что нет единого мнения.

3D-принтеры расходуют много электроэнергии и оставляют большой углеродный след: в рамках проекта ATKINS установили, что на производство изделия с использованием аддитивных технологий приходится примерно в 7 раз больше выбросов CO2, чем при изготовлении литьем.

Но применение аддитивных технологий существенно сокращает отходы и объемы использованных материалов. КИМ (коэффициент использования материала) при изготовлении методом литья не превышает 40%, для аддитивных технологий этот показатель приближается к 100%. Аддитивные технологии также способствуют снижению веса конечного изделия. Снижение массы самолета на 100 кг может сэкономить на протяжении всего его жизненного цикла до 1,3 млн тонн СО2.

Читать далее:

Вышедшая из-под контроля китайская ракета скоро упадет обратно на Землю. Что происходит

Ученые сняли на видео странное существо с щупальцами, которое приняли за цветок

Морские археологи нашли обломки, оставшиеся после средневекового кораблекрушения